在工业生产和日常用电场景中,交流电机的能效差异往往较大。例如,驱动同一台风扇,有的电机每小时耗电5度,有的电机每小时仅耗电3.5度。这种差异并非偶然,而是由电机的类型分类、结构设计、对工况的适应性等关键因素共同决定的。这些因素直接影响着电能转化为机械能的损耗程度,最终导致能效水平的差异。

从电机类型来看,异步电机与同步电机固有的特性差异是能效差距的核心起点。异步电机的转子依靠电磁感应产生电流来获得转矩,在这个过程中,一部分电能由于“磁滞损耗”和“涡流损耗”而被消耗掉。简单来说,转子铁芯磁场变化时,内部会产生电流,这些电流不参与转矩输出,而是转化为热量被浪费掉。尤其对于传统的低能效异步电机,铁芯多采用普通硅钢片制成,磁滞损耗较大。此外,定转子之间的气隙(气隙指定子与转子之间的间隙)较大,容易造成磁场泄漏,进一步增加能量损耗。而同步电机(例如永磁同步电机)的转子由永磁体组成,无需通过感应获得磁场,从根本上降低了转子损耗。同时,同步电机定转子之间的气隙设计得更紧凑,磁场利用率更高,自然将电能转换成转矩的效率也更高,通常比同功率的普通异步电机效率高5%-10%。

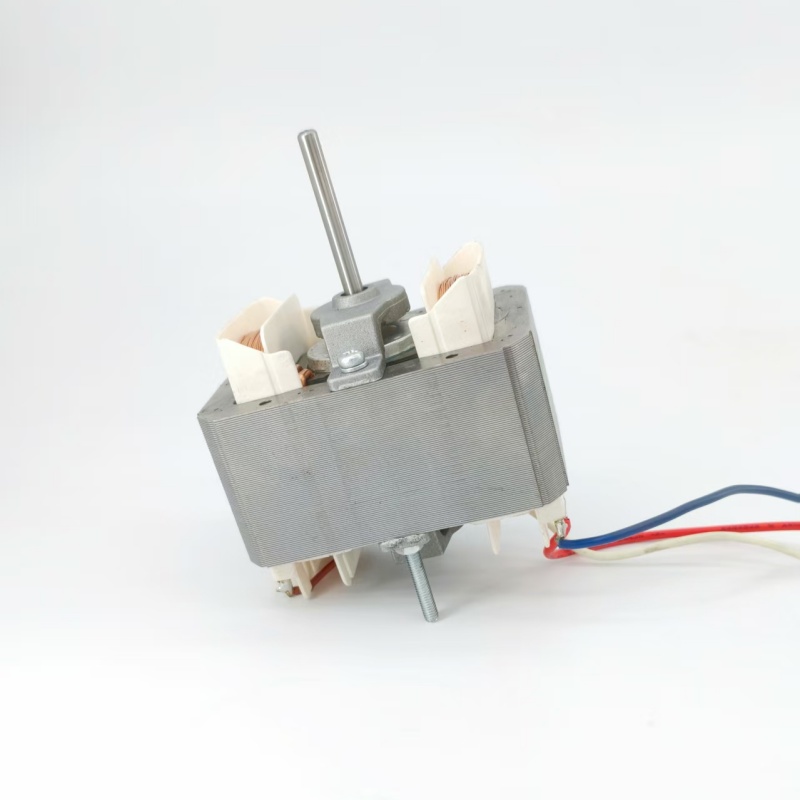

结构设计的精细化是拉开同类型电机能效差距的关键。以异步电机为例,采用高磁感硅钢片可以显著降低铁损。这种硅钢片具有更高的磁导率,磁场变化时内部产生的电流更小,与普通硅钢片相比,可降低铁损20%以上。此外,绕组线的材质和绕制工艺也会影响能效。铜线的导电性优于铝线,用铜线绕制的绕组电阻更小,电流通过时产生的“铜损”(电流流过电阻时产生的热损耗)更低。此外,精细的绕制工艺可以使导线排列更紧密,减小导线间的间隙,提高磁场利用率。相反,低能效电机可能使用铝线或绕制工艺粗糙,仅铜损一项就比高能效电机高出15%-20%。

电机对工况的适应性也直接影响实际运行能效。交流电机存在“额定工况”(电机设计的最佳运行状态),如果实际负载与额定负载不匹配,能效会大幅下降。例如,额定功率10kW的异步电机长期在3kW的轻载下运行,就会出现“大马拉小车”的局面。此时电机的功率因数会降低(功率因数越低,电能利用率越低),铁损占比增加,能效可能从额定工况的85%下降到60%以下。而同步电机的转速与负载无关(只要不超过最大转矩),在负载波动较大的场景下,仍能保持较高的功率因数和能效。例如,在新能源汽车的驱动系统中,永磁同步电机可以根据车速和路况灵活调整输出。即使在低速轻载条件下,能源效率也能保持在80%以上,远高于相同场景下的异步电机。

此外,散热设计是否合理也会间接影响能效。电机运行过程中产生的损耗会转化为热量,如果热量不能及时散发,电机温度就会升高,导致绕组电阻增大(导体电阻随温度升高而增大),进而导致铜损增大,形成“损耗—温升—损耗增大”的恶性循环。高能效电机通常配备更高效的散热结构,例如增加散热器面积、采用轴流风扇强制散热,大功率电机甚至会加装水冷系统等。这些措施确保电机始终运行在合适的温度下,避免因过热导致能效下降。

综上所述,交流电机的能效差异是由“类型特征+结构设计+工况适应性+散热能力”共同决定的。同步电机无转子感应损耗,具有先天优势;高磁感硅钢片及铜绕组的精细化设计,降低了铁芯损耗;工况适应性,避免了负载失配造成的能效浪费;合理的散热,避免了损耗的恶性循环。了解这些因素,不仅可以帮助企业选择更节能的电机,也为电机研发指明了“降低损耗、提升适应性”的优化方向。