作为工业生产的“动力核心”,交流电机在运行过程中经常出现过热故障。轻微过热会导致电机效率降低、使用寿命缩短,而严重过热则可能导致绕组烧毁、设备停机,造成巨大的生产损失。交流电机过热的本质是“产热与散热失衡”,即电机运行过程中铜损、铁损等产生的热量无法及时散发,导致温度超过绝缘材料的耐受极限。要从源头上解决这个问题,首先需要明确过热的根本原因,然后根据工业场景的特点制定精准的保护措施,实现“源头控热+高效散热”的双重保障。

1. 交流电机过热的核心原因

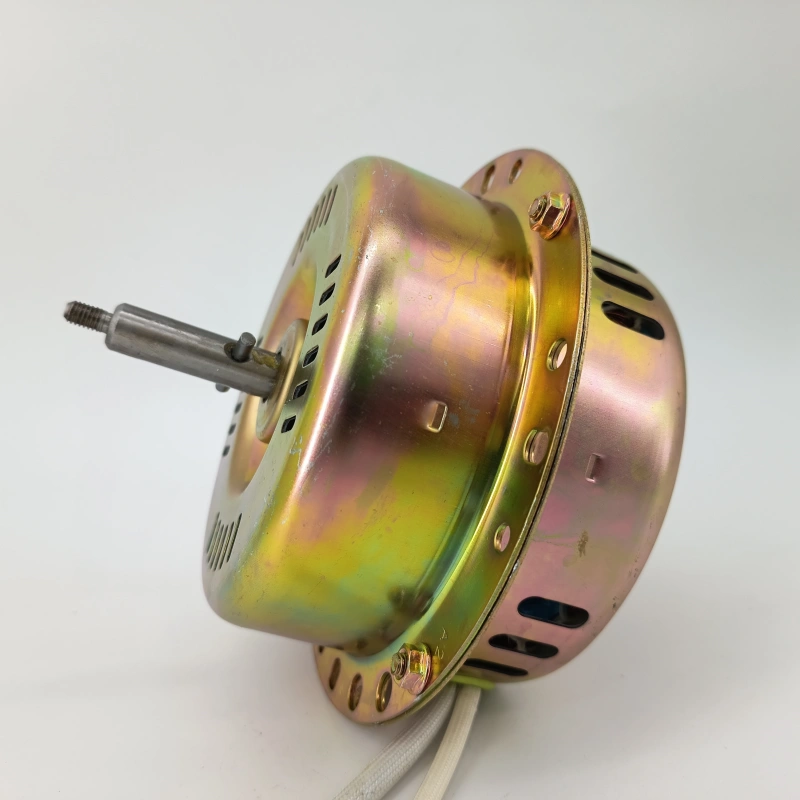

交流电机过热的核心原因可分为两类:“异常内部损耗”和“外部散热失效”,其中异常内部损耗是主要原因。首先是铜损过大,指的是定子和转子绕组的电阻损耗过大,这主要是由于绕组匝间短路和端子连接松动造成的。绕组绝缘层老化和损坏会导致匝间短路,电流集中在局部导体上,产生大量热量;端子连接松动会增加接触电阻,形成持续发热的“热点”。其次是铁损过大,这是由于电机铁芯的磁滞损耗和涡流损耗异常造成的,常见于电源电压波动的情况下。当电压过高时,铁芯磁通密度饱和,磁滞损耗急剧增加。尤其是在异步交流电机中,滑差率的增加会进一步加剧转子铁损。第三是机械损耗过大,其中轴承磨损和转子不平衡是主要原因。磨损的轴承会增加摩擦阻力,而不平衡的转子会在旋转过程中产生额外的离心力。这两者都会将机械能转化为热能,导致电机端盖温度升高。

外部散热失效是导致过热的重要因素,这与工业场景的运行环境密切相关。首先是散热结构堵塞。在纺织厂、面粉厂等粉尘较多的环境中,电机散热器和风扇罩容易被纤维和灰尘覆盖,堵塞散热通道;在潮湿环境中,水蒸气容易在散热器表面凝结,加速灰尘附着,双重阻碍散热。其次是环境温度过高。在钢铁厂、冶金车间等高温环境中,环境温度可达40℃以上,超过电机设计的最高环境温度(通常为35℃),降低散热温差,显著降低散热效率。第三是冷却系统故障。对于大型交流电机常用的强制风冷和水冷系统,风扇损坏、水泵故障或冷却管路堵塞都会直接导致散热能力下降,造成温度快速升高。此外,过载运行是工业场景中导致电机过热的常见人为因素。当电机负载超过额定功率15%以上时,绕组电流会显著增大,而铜损与电流的平方成正比,这可能导致电机在短时间内过热。

2. 工业场景中的针对性保护和解决方案

2.1 预防:为安全操作奠定基础

针对上述原因,工业应用场景需要构建“预防—监测—应急响应”三个维度的保护体系。在预防层面,首先要优化电机选型。根据负载特性选择功率合适的电机,避免“小马拉大车”。同时,针对不同应用场景选择专用电机——多尘环境选用全封闭自冷式电机(防护等级IP55及以上),高温环境选用耐高温绝缘等级电机(例如F级和H级,耐温等级分别为155℃和180℃)。其次,加强安装和维护。安装时确保电机水平固定,避免转子不平衡;定期(至少每月一次)清理散热器和风扇罩上的灰尘和碎屑;每年对轴承进行润滑和维护;及时更换老化的绕组绝缘层和磨损的轴承。端子连接时,应使用扭矩扳手按照标准进行紧固,防止接触电阻过大。

2.2 监测:提前发现潜在危险

在监控层面,需要建立实时温度监控系统,以便及早发现过热风险。对于中小型电机,可在定子绕组中嵌入PT100铂电阻温度传感器,直接监测绕组温度;对于大型电机,可使用红外测温仪定期检查轴承、端盖等关键部件,或安装在线测温装置,将温度数据实时传输至中央控制系统。当温度超过阈值(例如,F级电机为140℃)时,系统会自动发出声光报警。同时,通过智能电机控制器监控电流和电压参数。当电流超过额定值10%时,系统会自动降低负载或关闭电机,以避免过载产生热量。此外,还应优化散热系统设计:在高温环境下,为电机安装独立的冷却风扇或水冷套;在多尘环境下采用“正压通风”方法,将清洁的压缩空气引入电机,以防止灰尘进入散热结构。

2.3 应急处理和长期优化:确保持续运行

在应急处理和长期优化层面,当电机发出过热报警时,必须立即停机进行检查。使用万用表测试绕组绝缘电阻,判断是否存在短路;使用振动检测仪检查轴承磨损和转子平衡情况,避免故障扩大。从长远来看,应建立电机全生命周期管理档案,记录每次维护和温度测量数据,分析过热模式,并提前制定易损件的更换计划。同时,结合节能改造,用高效节能交流电机替换老旧电机。这些电机采用优化的绕组和铁芯设计,可降低20%-30%的铜损和铁损,从根本上减少发热。综上所述,交流电机过热保护需要结合场景特点,通过“精准选型、强化监控、优化散热、规范操作维护”等系统措施,实现故障预防和高效运行的双重目标,确保工业生产的连续性和稳定性。