1. Giới thiệu

2. Cấu trúc cơ bản của động cơ DC và các thành phần liên quan đến tuổi thọ

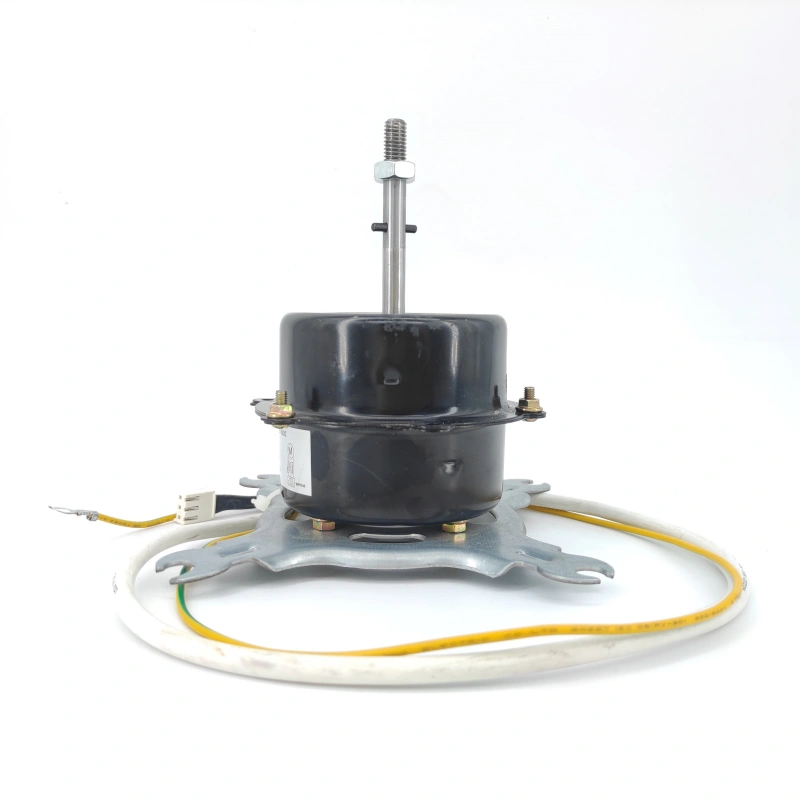

2.1 Thành phần cấu trúc cơ bản

2.2 Các thành phần liên quan chặt chẽ đến tuổi thọ sử dụng

- Vòng bi: Vòng bi là bộ phận quan trọng kết nối stato và rôto. Vai trò của chúng là hỗ trợ rôto và giảm lực cản ma sát trong quá trình quay. Sự hao mòn và hư hỏng của vòng bi ảnh hưởng trực tiếp đến hoạt động bình thường của động cơ và là nguyên nhân phổ biến làm giảm tuổi thọ động cơ.

- Chổi than và bộ chuyển mạchChổi than phối hợp với bộ chuyển mạch để tạo ra dòng điện. Trong quá trình vận hành động cơ, ma sát và hồ quang điện liên tục xảy ra giữa hai bộ phận này, dẫn đến hao mòn và hư hỏng dần theo thời gian sử dụng. Điều này làm giảm độ dẫn điện và độ tin cậy chuyển mạch của động cơ.

- Cuộn dây: Cuộn dây là thành phần cốt lõi tạo ra lực điện từ trong động cơ, được tạo ra bằng cách quấn các dây cách điện. Hiệu suất cách điện của cuộn dây liên quan trực tiếp đến hoạt động an toàn và tuổi thọ của động cơ. Sự lão hóa, hư hỏng hoặc đoản mạch của lớp cách điện đều có thể gây ra hỏng hóc động cơ.

- Lõi sắt: Lõi sắt là một bộ phận quan trọng của mạch từ động cơ, thường được chế tạo bằng cách xếp chồng các tấm thép silic. Sự mài mòn và quá nhiệt của lõi sắt ảnh hưởng đến hiệu suất và tuổi thọ của động cơ—đặc biệt là trong quá trình vận hành tần số cao hoặc quá tải, khi đó hiện tượng quá nhiệt trở nên rõ rệt hơn.

3. Các yếu tố chính ảnh hưởng đến tuổi thọ của động cơ DC

3.1 Các yếu tố điện

-

Chất lượng điện năng

- Biến động điện áp: Điện áp nguồn không ổn định ảnh hưởng xấu đến hoạt động của động cơ DC. Khi điện áp quá cao, dòng điện trong cuộn dây động cơ tăng lên, dẫn đến tổn thất đồng cao hơn, nhiệt độ cuộn dây tăng cao và vật liệu cách điện bị lão hóa nhanh hơn. Ngược lại, điện áp thấp dẫn đến mô-men xoắn đầu ra của động cơ không đủ, có thể khiến động cơ hoạt động quá tải—cũng dẫn đến quá nhiệt cuộn dây. Ví dụ, ở những vùng xa xôi hoặc những nơi có nguồn điện không ổn định, động cơ DC thường có tuổi thọ ngắn hơn đáng kể do điện áp thường xuyên dao động.

- Sóng hài hiện tại: Việc sử dụng rộng rãi các thiết bị điện tử công suất (như bộ chỉnh lưu và bộ biến tần) sẽ đưa một lượng lớn sóng hài vào nguồn điện. Dòng điện hài gây thêm tổn thất trong cuộn dây động cơ, dẫn đến quá nhiệt. Chúng cũng tạo ra mô-men xoắn dao động, làm tăng độ rung và tiếng ồn của động cơ, làm tăng độ hao mòn linh kiện và do đó làm giảm tuổi thọ của động cơ.

-

Hoạt động quá tải

Hoạt động quá tải xảy ra khi công suất đầu ra hoặc mô-men xoắn thực tế của động cơ vượt quá giá trị định mức. Trong điều kiện quá tải, dòng điện trong cuộn dây động cơ tăng đáng kể, gây ra sự gia tăng đột ngột tổn thất đồng và nhiệt độ cuộn dây tăng nhanh chóng. Quá tải lâu dài làm tăng tốc độ lão hóa của vật liệu cách điện cuộn dây và thậm chí có thể làm cháy cuộn dây. Ngoài ra, quá tải còn làm tăng tải trọng lên ổ trục, đẩy nhanh quá trình mài mòn và ảnh hưởng đến tuổi thọ tổng thể của động cơ. Ví dụ, trong thiết bị nâng hạ, việc quá tải thường xuyên dễ gây ra hỏng hóc động cơ DC và làm giảm đáng kể tuổi thọ của chúng.

-

Đoản mạch và lỗi tiếp đất

MỘT ngắn mạch quanh co xảy ra khi hư hỏng lớp cách điện giữa hoặc bên trong các cuộn dây khiến dòng điện đi qua đường dẫn bình thường và tạo thành một vòng lặp trực tiếp. Đoản mạch tạo ra dòng điện cục bộ quá mức, sinh ra lượng nhiệt lớn làm cháy cuộn dây và vật liệu cách điện. lỗi tiếp đất quanh co là hư hỏng lớp cách điện giữa các cuộn dây và vỏ động cơ hoặc lõi sắt, dẫn đến rò rỉ dòng điện xuống đất. Sự cố chạm đất không chỉ làm gián đoạn hoạt động bình thường của động cơ và gây ra rủi ro an toàn mà còn làm tăng tốc độ hư hỏng của động cơ.

3.2 Các yếu tố cơ học

-

Độ mòn ổ trục

Trong quá trình vận hành động cơ, ổ trục chịu trọng lượng của rotor và lực hướng tâm/trục sinh ra do chuyển động quay, dẫn đến hao mòn theo thời gian. Sự hao mòn ổ trục gây ra hiện tượng lệch tâm rotor, làm tăng độ rung và tiếng ồn của động cơ. Nó cũng phá vỡ tính đồng nhất của khe hở không khí trong động cơ, tạo ra thêm tổn thất điện từ và quá nhiệt. Khi độ mòn ổ trục đạt đến một mức độ nhất định, động cơ có thể bị kẹt và ngừng hoạt động. Các nguyên nhân phổ biến gây hao mòn ổ trục bao gồm bôi trơn kém, lắp đặt không đúng cách, tải trọng quá mức và ổ trục chất lượng thấp.

-

Sự mài mòn của chổi than và bộ chuyển mạch

Chổi than và cổ góp tiếp xúc trượt trong quá trình động cơ hoạt động, dẫn đến ma sát liên tục. Theo thời gian, chổi than dần bị mòn, bề mặt cổ góp bị mài mòn, trầy xước hoặc oxy hóa. Chổi than bị mài mòn quá mức gây ra tiếp xúc kém và hồ quang điện, làm tăng tốc độ mòn cổ góp. Hư hỏng bề mặt cổ góp làm suy yếu quá trình chuyển mạch dòng điện bình thường, dẫn đến động cơ hoạt động không ổn định, giảm hiệu suất và thậm chí hỏng hóc.

-

Rung động và tác động

Rung động phát sinh trong quá trình vận hành động cơ và tải trọng va chạm bên ngoài đều ảnh hưởng tiêu cực đến tuổi thọ. Rung động lâu dài gây ra hiện tượng lỏng lẻo, mài mòn và hư hỏng do mỏi cho các bộ phận bên trong động cơ—chẳng hạn như bu lông lỏng, dây quấn bị đứt và các tấm thép silic trong lõi sắt bị lỏng. Các tác động bên ngoài (ví dụ: va đập khi khởi động/dừng thiết bị hoặc va đập trong quá trình vận chuyển) có thể làm biến dạng hoặc hư hỏng các bộ phận động cơ, làm gián đoạn hoạt động bình thường.

3.3 Các yếu tố môi trường

-

Nhiệt độ

Nhiệt độ môi trường cao là một yếu tố chính làm giảm tuổi thọ động cơ DC. Động cơ tỏa nhiệt trong quá trình vận hành; khi nhiệt độ môi trường cao, khả năng tản nhiệt kém đi, khiến nhiệt độ bên trong động cơ tăng lên. Nhiệt độ cao làm tăng tốc độ lão hóa lớp cách điện, giảm hiệu suất cách điện, làm suy yếu khả năng bôi trơn ổ trục và mài mòn. Ví dụ, động cơ DC được sử dụng ở vùng nhiệt đới hoặc môi trường công nghiệp có nhiệt độ cao thường có tuổi thọ ngắn hơn so với động cơ được sử dụng trong môi trường nhiệt độ bình thường.

-

Độ ẩm và khí ăn mòn

Độ ẩm cao khiến vật liệu cách điện của động cơ bị hấp thụ hơi ẩm, làm giảm điện trở cách điện và tăng nguy cơ rò rỉ và đoản mạch. Đồng thời, môi trường ẩm ướt làm tăng tốc độ ăn mòn các bộ phận kim loại (ví dụ: ổ trục, bộ chuyển mạch và khung). Trong môi trường ăn mòn (ví dụ: nhà máy hóa chất hoặc khu vực ven biển), khí ăn mòn sẽ tấn công các bộ phận kim loại và vật liệu cách điện của động cơ, gây hư hỏng linh kiện và giảm hiệu suất cách điện, ảnh hưởng nghiêm trọng đến tuổi thọ sử dụng.

-

Bụi và tạp chất

Bụi, sợi và các tạp chất khác trong không khí xâm nhập vào động cơ và bám vào bề mặt của cuộn dây, bộ chuyển mạch và ổ trục. Bụi làm giảm khả năng tản nhiệt, dẫn đến nhiệt độ tăng cao; bụi cũng có thể xâm nhập vào ổ trục, làm gia tăng độ mài mòn. Đối với bộ chuyển mạch và chổi than, bụi tích tụ làm gián đoạn tiếp xúc, tạo ra hồ quang điện và tăng tốc độ mài mòn.

4. Các biện pháp cụ thể để kéo dài tuổi thọ của động cơ DC

4.1 Tối ưu hóa điều kiện vận hành điện

-

Đảm bảo chất lượng điện ổn định

Để giảm thiểu tác động của chất lượng điện năng đến tuổi thọ động cơ, cần thực hiện các biện pháp ổn định điện áp và tần số nguồn điện. Lắp đặt bộ điều chỉnh điện áp, bộ lọc hoặc các thiết bị khác trong mạch nguồn động cơ để ngăn chặn dao động điện áp và sóng hài dòng điện. Đối với các thiết bị động cơ quan trọng, hãy sử dụng mạch nguồn độc lập để tránh nhiễu từ các thiết bị khác. Ngoài ra, thường xuyên kiểm tra và bảo trì hệ thống nguồn điện để phát hiện và xử lý kịp thời các sự cố về điện.

-

Tránh hoạt động quá tải

Khi lựa chọn động cơ, hãy chọn model có công suất định mức lớn hơn hoặc bằng tải thực tế dựa trên điều kiện tải thực tế. Trong quá trình vận hành, hãy theo dõi tải để tránh quá tải. Lắp đặt các thiết bị bảo vệ quá tải (ví dụ: rơle nhiệt hoặc rơle quá dòng) để ngắt nguồn điện kịp thời khi xảy ra quá tải, bảo vệ động cơ. Đồng thời, sắp xếp thời gian vận hành động cơ hợp lý để tránh vận hành liên tục trong thời gian dài, cho động cơ đủ thời gian nghỉ để giảm thiểu tình trạng quá nhiệt.

-

Ngăn ngừa đoản mạch và lỗi tiếp đất

Tăng cường kiểm tra cách điện và bảo dưỡng cuộn dây động cơ để ngăn ngừa đoản mạch và chạm đất. Thường xuyên đo điện trở cách điện của cuộn dây bằng máy kiểm tra điện trở cách điện để đảm bảo đáp ứng các yêu cầu quy định. Đối với động cơ mới lắp đặt hoặc chạy không tải lâu, hãy tiến hành kiểm tra cách điện trước khi vận hành. Trong quá trình vận hành, giữ cho bên trong động cơ sạch sẽ và khô ráo để tránh dầu, hơi ẩm hoặc các chất khác xâm nhập vào cuộn dây. Ngoài ra, hãy cấu hình các thiết bị bảo vệ phù hợp (ví dụ: bảo vệ ngắn mạch và bảo vệ chạm đất) để nhanh chóng ngắt nguồn điện khi có sự cố, giảm thiểu thiệt hại.

4.2 Tăng cường bảo trì các bộ phận cơ khí

-

Bảo trì vòng bi

Kiểm tra và bôi trơn thường xuyên là chìa khóa để kéo dài tuổi thọ vòng bi. Hãy xây dựng lịch trình bôi trơn hợp lý dựa trên điều kiện vận hành của động cơ và loại vòng bi, đồng thời lựa chọn dầu bôi trơn hoặc mỡ bôi trơn phù hợp. Đảm bảo vệ sinh trong quá trình bôi trơn để ngăn ngừa tạp chất xâm nhập vào vòng bi. Đồng thời, thường xuyên kiểm tra nhiệt độ, độ rung và tiếng ồn của vòng bi để phát hiện sớm các lỗi vòng bi. Thay vòng bi ngay lập tức nếu xảy ra hiện tượng mòn, tiếng ồn bất thường hoặc các vấn đề khác để tránh sự cố nghiêm trọng hơn.

-

Bảo trì chổi than và bộ chuyển mạch

Kiểm tra độ mòn chổi than thường xuyên; thay chổi than ngay khi độ mòn đạt đến giới hạn nhất định. Khi thay chổi than, hãy sử dụng sản phẩm tương thích với model chổi than ban đầu để đảm bảo vật liệu, kích thước và hiệu suất đồng nhất. Trong quá trình lắp đặt, hãy điều chỉnh áp lực chổi than để đảm bảo tiếp xúc tốt giữa chổi than và cổ góp. Ngoài ra, thường xuyên vệ sinh và đánh bóng bề mặt cổ góp để loại bỏ lớp oxit, bụi bẩn và vết xước, duy trì bề mặt nhẵn mịn. Tránh làm hỏng lớp cách điện của cổ góp trong quá trình vệ sinh và đánh bóng.

-

Giảm rung động và tác động

Trong quá trình lắp đặt động cơ, hãy đảm bảo nền móng ổn định, chắc chắn và định vị chính xác để tránh cộng hưởng giữa động cơ và các thiết bị khác. Sử dụng các thiết bị giảm xóc (ví dụ: miếng đệm giảm xóc hoặc bộ giảm chấn) để giảm thiểu sự truyền rung động trong quá trình vận hành động cơ. Thực hiện các biện pháp bảo vệ hiệu quả trong quá trình vận chuyển và xử lý động cơ để tránh va đập mạnh hoặc rung động. Ngoài ra, hãy thường xuyên kiểm tra và siết chặt các bu lông cố định của động cơ để tránh rung động tăng lên do bu lông bị lỏng.

4.3 Cải thiện môi trường hoạt động

-

Kiểm soát nhiệt độ môi trường xung quanh

Để đảm bảo động cơ hoạt động trong môi trường nhiệt độ phù hợp, hãy áp dụng các biện pháp làm mát hiệu quả. Đối với động cơ trong nhà, hãy tăng cường thông gió và tản nhiệt (ví dụ: lắp đặt quạt hoặc ống thông gió); đối với động cơ trong môi trường nhiệt độ cao, hãy sử dụng các phương pháp làm mát cưỡng bức (ví dụ: làm mát bằng nước hoặc làm mát bằng dầu). Tránh lắp đặt động cơ dưới ánh nắng trực tiếp hoặc gần nguồn nhiệt để giảm thiểu tác động của nhiệt độ môi trường. Thường xuyên vệ sinh bụi bẩn trên bề mặt động cơ để duy trì hiệu suất tản nhiệt tốt.

-

Bảo vệ chống ẩm và ăn mòn

Đối với động cơ sử dụng trong môi trường ẩm ướt, hãy áp dụng các biện pháp chống ẩm (ví dụ: lắp đặt bộ gia nhiệt chống ẩm hoặc sử dụng vật liệu cách nhiệt chống ẩm) để giữ cho bên trong động cơ luôn khô ráo. Đối với động cơ trong môi trường ăn mòn, hãy chọn các mẫu có khả năng chống ăn mòn (ví dụ: vỏ thép không gỉ hoặc lớp phủ chống ăn mòn). Thường xuyên áp dụng các biện pháp chống ăn mòn cho động cơ (ví dụ: sơn chống gỉ hoặc thay thế các bộ phận bị ăn mòn) để giảm thiểu hư hỏng do các chất ăn mòn gây ra.

-

Phòng ngừa và vệ sinh bụi

Lắp đặt nắp che bụi hoặc bộ lọc tại các cửa hút gió và cửa thoát gió của động cơ để ngăn bụi và tạp chất xâm nhập vào bên trong. Thường xuyên vệ sinh động cơ để loại bỏ bụi bẩn, dầu mỡ và các mảnh vụn khác trên bề mặt. Thực hiện theo các quy trình được chỉ định khi vệ sinh bên trong động cơ để tránh hư hỏng. Trong quá trình vệ sinh, hãy bảo vệ các bộ phận chính xác (ví dụ: cuộn dây và bộ chuyển mạch) khỏi bị hư hại.

4.4 Kiểm tra và bảo trì thường xuyên

-

Kiểm tra tuần tra thường xuyên

Xây dựng hệ thống kiểm tra tuần tra động cơ toàn diện để thường xuyên kiểm tra tình trạng hoạt động của động cơ. Các hạng mục kiểm tra bao gồm nhiệt độ động cơ, độ rung, tiếng ồn, dòng điện, điện áp và hình dạng của các bộ phận. Thông qua hoạt động tuần tra, phát hiện kịp thời các vấn đề và thực hiện hành động khắc phục để ngăn ngừa sự cố leo thang.

-

Kiểm tra thường xuyên

Tiến hành kiểm tra hiệu suất điện thường xuyên trên động cơ, chẳng hạn như kiểm tra điện trở cách điện, kiểm tra điện trở DC, kiểm tra không tải và kiểm tra tải, để đánh giá đầy đủ hiệu suất của động cơ. Các bài kiểm tra này giúp phát hiện các vấn đề tiềm ẩn (ví dụ: ngắn mạch cuộn dây, lỗi tiếp đất hoặc lỗi giữa các vòng dây) và làm cơ sở cho việc bảo trì và sửa chữa động cơ.

-

Sửa chữa kịp thời và thay thế linh kiện

Sửa chữa hoặc thay thế kịp thời các bộ phận động cơ bị lỗi hoặc hư hỏng. Trong quá trình sửa chữa, hãy tuân thủ nghiêm ngặt các yêu cầu kỹ thuật của động cơ để đảm bảo chất lượng sửa chữa. Thay thế ngay các bộ phận không thể sửa chữa được để tránh làm hỏng các bộ phận khác của động cơ. Lưu giữ hồ sơ bảo trì động cơ chi tiết để hỗ trợ việc bảo trì và quản lý trong tương lai.

5. Nghiên cứu điển hình

5.1 Trường hợp 1: Kéo dài tuổi thọ động cơ DC trong nhà máy

- Lắp đặt bộ điều chỉnh điện áp và bộ lọc để ổn định điện áp nguồn và giảm sóng hài dòng điện.

- Đánh giá lại tải động cơ, thay thế một số động cơ không phù hợp để tránh quá tải.

- Thiết lập hệ thống bảo trì thường xuyên: bôi trơn ổ trục hàng tháng, kiểm tra chổi than và bộ phận chuyển mạch hàng quý và thay thế các bộ phận bị mòn kịp thời.

- Cải thiện hệ thống thông gió trong xưởng bằng cách lắp quạt hút để giảm nhiệt độ môi trường xung quanh.

- Tiến hành vệ sinh động cơ thường xuyên và ngăn bụi để ngăn bụi xâm nhập.

5.2 Trường hợp 2: Bảo dưỡng động cơ DC trong xe điện

- Thay thế vòng bi bị mòn và bôi trơn hoàn toàn vòng bi mới.

- Thay thế chổi than và đánh bóng/làm sạch bề mặt bộ chuyển mạch.

- Áp dụng phương pháp cách điện cho các cuộn dây để khôi phục điện trở cách điện.

- Kiểm tra và điều chỉnh hệ thống cung cấp điện của động cơ để đảm bảo chất lượng điện ổn định.