Là “cốt lõi” của sản xuất công nghiệp, lỗi quá nhiệt là một vấn đề thường gặp đối với động cơ AC trong quá trình vận hành. Quá nhiệt nhẹ có thể làm giảm hiệu suất động cơ và rút ngắn tuổi thọ, trong khi trường hợp nghiêm trọng có thể gây cháy cuộn dây và ngừng hoạt động thiết bị, gây ra tổn thất sản xuất lớn. Bản chất của quá nhiệt động cơ AC là “mất cân bằng giữa sinh nhiệt và tản nhiệt”—tức là nhiệt sinh ra do tổn thất đồng, tổn thất sắt, v.v. trong quá trình vận hành động cơ không được tản nhiệt kịp thời, khiến nhiệt độ vượt quá giới hạn chịu đựng của vật liệu cách điện. Để giải quyết vấn đề này ngay từ gốc, trước tiên cần làm rõ nguyên nhân cốt lõi gây quá nhiệt, sau đó xây dựng các biện pháp bảo vệ chính xác dựa trên đặc điểm của các tình huống công nghiệp để đạt được sự đảm bảo kép “kiểm soát nhiệt nguồn + tản nhiệt hiệu quả”.

1. Nguyên nhân cốt lõi gây ra hiện tượng quá nhiệt của động cơ AC

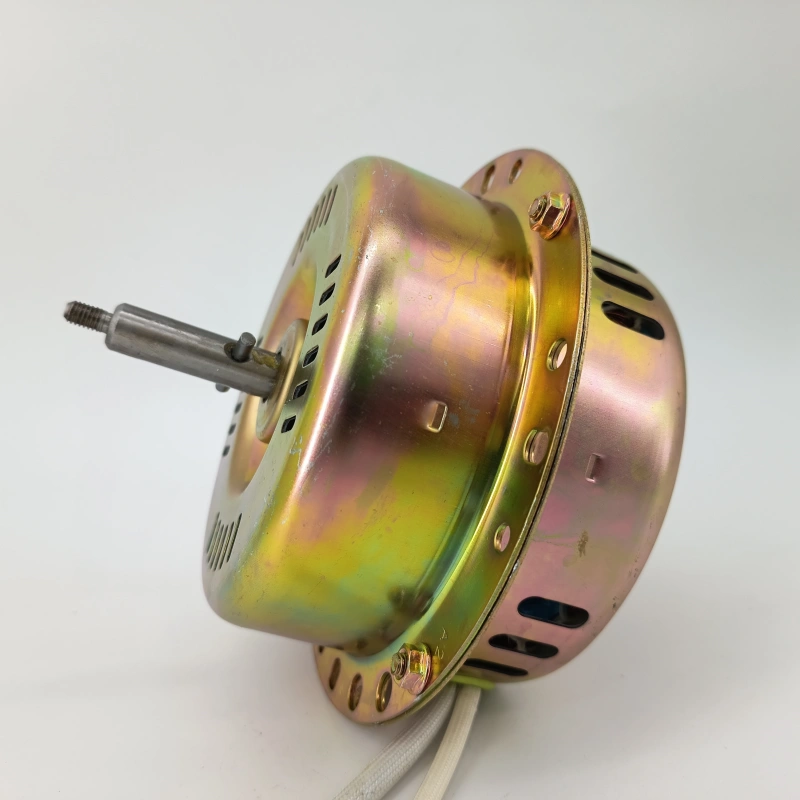

Nguyên nhân cốt lõi gây ra hiện tượng quá nhiệt động cơ AC có thể được chia thành hai loại: "tổn thất bên trong bất thường" và "lỗi tản nhiệt bên ngoài", trong đó tổn thất bên trong bất thường là nguyên nhân chính. Thứ nhất, tổn thất đồng quá mức, tức là tổn thất điện trở quá mức của cuộn dây stato và rôto, chủ yếu là do ngắn mạch giữa các vòng dây trong cuộn dây và các kết nối đầu cực lỏng lẻo. Lão hóa và hư hỏng lớp cách điện của cuộn dây sẽ gây ra ngắn mạch giữa các vòng dây, tập trung dòng điện qua các dây dẫn cục bộ và sinh ra một lượng nhiệt lớn; các kết nối đầu cực lỏng lẻo sẽ làm tăng điện trở tiếp xúc, tạo thành một "điểm nóng" liên tục nóng lên. Thứ hai, tổn thất sắt quá mức, bắt nguồn từ tổn thất trễ bất thường và tổn thất dòng điện xoáy của lõi động cơ, thường gặp trong các trường hợp điện áp nguồn dao động. Khi điện áp quá cao, mật độ từ thông lõi trở nên bão hòa và tổn thất trễ tăng mạnh. Đặc biệt trong động cơ AC không đồng bộ, tốc độ trượt tăng sẽ làm trầm trọng thêm tổn thất sắt của rôto. Thứ ba, tổn thất cơ học quá mức, trong đó hao mòn ổ trục và mất cân bằng rôto là nguyên nhân chính. Vòng bi mòn làm tăng lực cản ma sát, và rô-to không cân bằng tạo ra lực ly tâm bổ sung trong quá trình quay. Cả hai đều chuyển đổi năng lượng cơ học thành nhiệt, khiến nhiệt độ nắp đầu động cơ tăng lên.

Lỗi tản nhiệt bên ngoài là một yếu tố quan trọng góp phần gây ra hiện tượng quá nhiệt, liên quan chặt chẽ đến môi trường vận hành trong các môi trường công nghiệp. Thứ nhất, các kết cấu tản nhiệt bị chặn. Trong các môi trường nhiều bụi như nhà máy dệt và nhà máy xay bột, bộ tản nhiệt động cơ và nắp quạt dễ bị phủ bởi sợi và bụi, làm tắc nghẽn các kênh tản nhiệt; trong môi trường ẩm ướt, hơi nước có xu hướng ngưng tụ trên bề mặt bộ tản nhiệt, làm tăng tốc độ bám dính của bụi và cản trở tản nhiệt gấp đôi. Thứ hai, nhiệt độ môi trường quá cao. Trong các môi trường nhiệt độ cao như nhà máy thép và xưởng luyện kim, nhiệt độ môi trường có thể lên tới trên 40°C, vượt quá nhiệt độ môi trường tối đa được thiết kế của động cơ (thường là 35°C), làm giảm chênh lệch nhiệt độ để tản nhiệt và làm giảm đáng kể hiệu suất tản nhiệt. Thứ ba, lỗi hệ thống làm mát. Đối với các hệ thống làm mát cưỡng bức bằng khí và nước thường được sử dụng trong các động cơ AC lớn, quạt bị hỏng, bơm nước bị hỏng hoặc đường ống làm mát bị chặn sẽ trực tiếp dẫn đến mất khả năng tản nhiệt và gây ra sự gia tăng nhiệt độ nhanh chóng. Ngoài ra, vận hành quá tải là một yếu tố con người thường gặp dẫn đến quá nhiệt trong các môi trường công nghiệp. Khi tải động cơ vượt quá công suất định mức hơn 15%, dòng điện qua cuộn dây tăng lên đáng kể và tổn thất đồng tăng theo bình phương dòng điện, có thể gây ra hiện tượng quá nhiệt trong thời gian ngắn.

2. Bảo vệ và Giải pháp Mục tiêu trong các Kịch bản Công nghiệp

2.1 Phòng ngừa: Đặt nền tảng cho hoạt động an toàn

Để ứng phó với các nguyên nhân trên, các kịch bản công nghiệp cần xây dựng hệ thống bảo vệ từ ba chiều: “phòng ngừa – giám sát – ứng phó khẩn cấp”. Ở cấp độ phòng ngừa, trước tiên, tối ưu hóa việc lựa chọn động cơ. Chọn động cơ có công suất phù hợp với đặc tính tải để tránh “ngựa nhỏ kéo xe lớn”. Đồng thời, chọn động cơ chuyên dụng cho các kịch bản cụ thể—động cơ tự làm mát hoàn toàn kín (có cấp bảo vệ IP55 trở lên) cho môi trường bụi bặm và động cơ có cấp cách điện chịu nhiệt độ cao (như Cấp F và Cấp H, với nhiệt độ dung sai lần lượt là 155°C và 180°C) cho môi trường nhiệt độ cao. Thứ hai, tăng cường lắp đặt và bảo trì. Đảm bảo động cơ được cố định theo chiều ngang trong quá trình lắp đặt để tránh mất cân bằng rôto; thường xuyên vệ sinh bụi bẩn khỏi bộ tản nhiệt và nắp quạt (ít nhất một lần một tháng), bôi trơn và bảo dưỡng ổ trục hàng năm và kịp thời thay thế các lớp cách điện cuộn dây cũ và ổ trục bị mòn. Đối với các kết nối đầu cuối, sử dụng cờ lê lực để siết chặt chúng theo tiêu chuẩn để tránh điện trở tiếp xúc quá mức.

2.2 Giám sát: Phát hiện trước các mối nguy hiểm tiềm ẩn

Ở cấp độ giám sát, cần thiết lập hệ thống giám sát nhiệt độ theo thời gian thực để phát hiện sớm các nguy cơ quá nhiệt. Đối với động cơ cỡ nhỏ và vừa, cảm biến nhiệt độ điện trở bạch kim PT100 có thể được nhúng vào cuộn dây stato để giám sát trực tiếp nhiệt độ cuộn dây; đối với động cơ cỡ lớn, có thể sử dụng nhiệt kế hồng ngoại để kiểm tra thường xuyên các bộ phận quan trọng như ổ trục và nắp đầu cuối, hoặc có thể lắp đặt thiết bị đo nhiệt độ trực tuyến để truyền dữ liệu nhiệt độ đến hệ thống điều khiển trung tâm theo thời gian thực. Khi nhiệt độ vượt quá ngưỡng (ví dụ: 140°C đối với động cơ loại F), báo động bằng âm thanh và hình ảnh sẽ tự động được kích hoạt. Đồng thời, giám sát các thông số dòng điện và điện áp thông qua bộ điều khiển động cơ thông minh. Khi dòng điện vượt quá giá trị định mức 10%, tải sẽ tự động giảm hoặc động cơ sẽ tắt để tránh sinh nhiệt do quá tải tại nguồn. Ngoài ra, hãy tối ưu hóa thiết kế hệ thống tản nhiệt: lắp đặt quạt làm mát độc lập hoặc vỏ làm mát bằng nước cho động cơ trong điều kiện nhiệt độ cao; áp dụng phương pháp "thông gió áp suất dương" trong điều kiện nhiều bụi, trong đó khí nén sạch được đưa vào động cơ để ngăn bụi xâm nhập vào cấu trúc tản nhiệt.

2.3 Xử lý khẩn cấp và tối ưu hóa dài hạn: Đảm bảo hoạt động liên tục

Ở cấp độ xử lý khẩn cấp và tối ưu hóa dài hạn, khi động cơ phát ra cảnh báo quá nhiệt, cần dừng máy ngay lập tức để kiểm tra. Sử dụng đồng hồ vạn năng để kiểm tra điện trở cách điện của cuộn dây nhằm xác định có ngắn mạch hay không; sử dụng máy dò rung để kiểm tra độ mòn ổ trục và cân bằng rotor nhằm tránh mở rộng lỗi. Về lâu dài, cần thiết lập hồ sơ quản lý vòng đời động cơ, ghi lại dữ liệu đo nhiệt độ và bảo dưỡng, phân tích mô hình quá nhiệt và lập kế hoạch thay thế trước cho các bộ phận thường xuyên gặp lỗi. Đồng thời, kết hợp chuyển đổi tiết kiệm năng lượng bằng cách thay thế động cơ cũ bằng động cơ AC hiệu suất cao tiết kiệm năng lượng. Các động cơ này áp dụng thiết kế cuộn dây và lõi được tối ưu hóa, có thể giảm tổn thất đồng và tổn thất sắt từ 20%-30%, giảm thiểu cơ bản lượng nhiệt sinh ra. Tóm lại, việc bảo vệ quá nhiệt cho động cơ AC cần kết hợp các đặc điểm tình huống, và thông qua các biện pháp có hệ thống như “lựa chọn chính xác, tăng cường giám sát, tối ưu hóa tản nhiệt, vận hành và bảo trì tiêu chuẩn hóa”, đạt được mục tiêu kép là ngăn ngừa sự cố và vận hành hiệu quả, đảm bảo tính liên tục và ổn định của sản xuất công nghiệp.