1. Giriş

2. DC Motorların Temel Yapısı ve Hizmet Ömrüyle İlgili Bileşenler

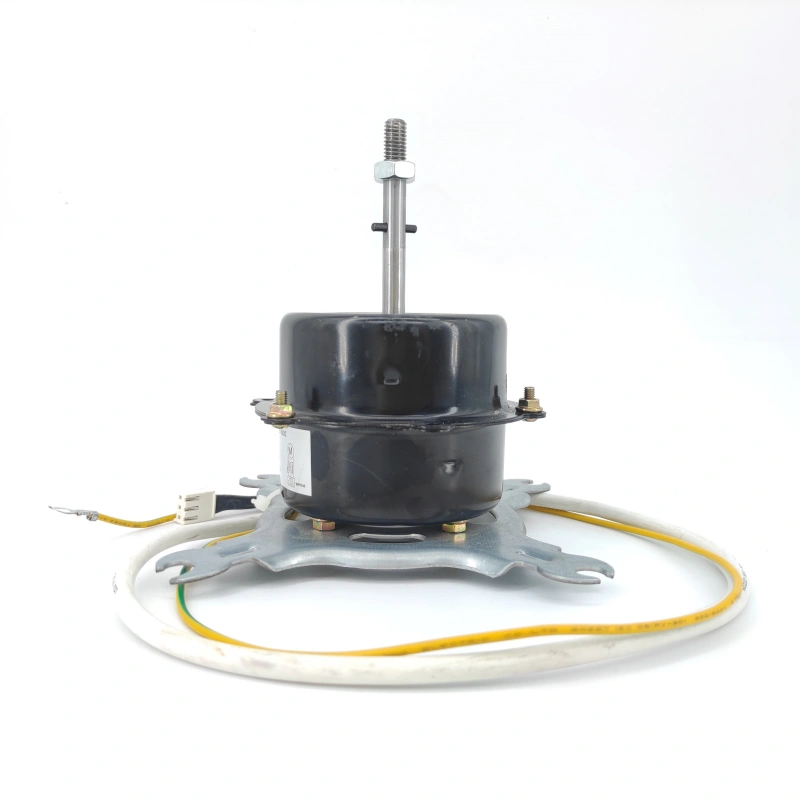

2.1 Temel Yapısal Kompozisyon

2.2 Hizmet Ömrüyle Yakından İlgili Bileşenler

- Rulmanlar: Yataklar, stator ve rotoru birbirine bağlayan kritik bileşenlerdir. Rotoru desteklemek ve dönüş sırasında sürtünme direncini azaltmak gibi görevleri vardır. Yataklardaki aşınma ve hasar, motorun normal çalışmasını doğrudan etkiler ve motor ömrünün kısalmasının yaygın bir nedenidir.

- Fırçalar ve KomütatörFırçalar, akım komütasyonunu sağlamak için komütatörle birlikte çalışır. Motor çalışırken, ikisi arasında sürekli sürtünme ve elektrik arkı oluşur ve bu da uzun süreli kullanımda kademeli aşınma ve hasara yol açar. Bu durum, motorun elektriksel iletkenliğini ve komütasyon güvenilirliğini olumsuz etkiler.

- Sargılar: Sargılar, motorda elektromanyetik kuvvet üreten temel bileşenlerdir ve yalıtımlı tellerin sarılmasıyla üretilir. Sargıların yalıtım performansı, motorun güvenli çalışması ve hizmet ömrü ile doğrudan ilişkilidir. Yalıtımın eskimesi, hasar görmesi veya kısa devre olması, motor arızalarına neden olabilir.

- Demir Çekirdek: Demir çekirdek, motorun manyetik devresinin önemli bir parçasıdır ve genellikle silikon çelik sacların üst üste bindirilmesiyle yapılır. Demir çekirdeğin aşınması ve aşırı ısınması, motorun verimliliğini ve hizmet ömrünü etkiler; özellikle de aşırı ısınmanın daha belirgin hale geldiği yüksek frekanslı çalışma veya aşırı yük durumlarında.

3. DC Motorların Hizmet Ömrünü Etkileyen Temel Faktörler

3.1 Elektriksel Faktörler

-

Güç Kalitesi

- Voltaj Dalgalanmaları: Dengesiz güç kaynağı voltajı, DC motor çalışmasını olumsuz etkiler. Voltaj çok yüksek olduğunda, motor sargılarındaki akım artar ve bu da daha yüksek bakır kayıplarına, sargı sıcaklıklarının yükselmesine ve yalıtım malzemelerinin daha hızlı eskimesine neden olur. Tersine, düşük voltaj yetersiz motor çıkış torkuna neden olur ve bu da motorun aşırı yük altında çalışmasına ve ayrıca sargıların aşırı ısınmasına yol açabilir. Örneğin, uzak bölgelerde veya dengesiz güç kaynağına sahip yerlerde, DC motorlar sık voltaj dalgalanmaları nedeniyle genellikle önemli ölçüde daha kısa hizmet ömürlerine sahiptir.

- Akım HarmonikleriGüç elektroniği ekipmanlarının (doğrultucular ve frekans dönüştürücüler gibi) yaygın kullanımı, güç kaynağına büyük miktarda akım harmoniği girmesine neden olur. Harmonik akımlar, motor sargılarında ek kayıplara neden olarak aşırı ısınmaya yol açar. Ayrıca, titreşimli tork oluşturarak motor titreşimini ve gürültüsünü artırır, bileşen aşınmasını şiddetlendirir ve böylece motorun hizmet ömrünü kısaltır.

-

Aşırı Yük Çalışması

Aşırı yük, motorun gerçek çıkış gücü veya torku nominal değerini aştığında meydana gelir. Aşırı yük koşulları altında, motor sargılarındaki akım önemli ölçüde artar ve bu da bakır kayıplarında keskin bir artışa ve sargıların hızla ısınmasına neden olur. Uzun süreli aşırı yük, sargı yalıtım malzemelerinin eskimesini hızlandırır ve hatta sargıların yanmasına neden olabilir. Ayrıca, aşırı yük yataklar üzerindeki yükü artırarak aşınmalarını hızlandırır ve motorun genel hizmet ömrünü etkiler. Örneğin, kaldırma ekipmanlarında sık sık aşırı yükleme, DC motor arızalarına kolayca neden olur ve kullanım ömürlerini önemli ölçüde kısaltır.

-

Kısa Devreler ve Topraklama Arızaları

A sargı kısa devresi Sargılar arasında veya içinde yalıtım hasarı oluştuğunda, akımın normal yolu atlayıp doğrudan bir döngü oluşturmasına neden olur. Kısa devreler, aşırı yerel akım üreterek sargıları ve yalıtım malzemelerini yakan büyük miktarda ısı üretir. sargı topraklama hatası Sargılar ile motor gövdesi veya demir çekirdek arasındaki yalıtım hasarını ifade eder ve bu da toprağa akım kaçağına neden olur. Topraklama arızaları, motorun normal çalışmasını bozup güvenlik riskleri oluşturmanın yanı sıra motor hasarını da hızlandırır.

3.2 Mekanik Faktörler

-

Rulman Aşınması

Motor çalışırken, rulmanlar rotorun ağırlığını ve dönmenin oluşturduğu radyal/eksenel kuvvetleri taşır ve bu da zamanla aşınmaya yol açar. Rulman aşınması, rotor eksantrikliğine neden olarak motor titreşimini ve gürültüsünü artırır. Ayrıca, motorun hava boşluğunun düzgünlüğünü bozarak ek elektromanyetik kayıplara ve aşırı ısınmaya neden olur. Rulman aşınması belirli bir seviyeye ulaştığında, motor tutukluk yapabilir ve çalışmayabilir. Rulman aşınmasının yaygın nedenleri arasında yetersiz yağlama, yanlış montaj, aşırı yük ve düşük kaliteli rulmanlar bulunur.

-

Fırça ve Komütatör Aşınması

Fırçalar ve komütatör, motor çalışması sırasında kayarak temas halinde olduğundan sürekli sürtünme meydana gelir. Zamanla fırçalar giderek aşınır ve komütatör yüzeyinde aşınma, çizik veya oksidasyon oluşur. Aşırı fırça aşınması, zayıf temasa ve elektrik arkına neden olarak komütatör aşınmasını daha da hızlandırır. Komütatör yüzeyindeki hasar, normal akım komütasyonunu bozarak motorun dengesiz çalışmasına, verimin düşmesine ve hatta arızalara yol açar.

-

Titreşim ve Darbe

Motor çalışması sırasında oluşan titreşim ve dış darbe yükleri, hizmet ömrünü olumsuz etkiler. Uzun süreli titreşim, gevşek cıvatalar, kopuk sargı uçları ve demir çekirdekteki gevşemiş silikon çelik saclar gibi iç motor bileşenlerinde gevşeme, aşınma ve yorulma hasarına neden olur. Dış darbeler (örneğin, ekipmanın çalıştırılıp durdurulması veya nakliye sırasında oluşan darbeler) motor bileşenlerini deforme edebilir veya hasar verebilir ve normal çalışmayı bozabilir.

3.3 Çevresel Faktörler

-

Sıcaklık

Yüksek ortam sıcaklıkları, DC motorların kullanım ömrünü kısaltan önemli bir faktördür. Motorlar çalışma sırasında ısı üretir; ortam sıcaklıkları yüksek olduğunda, ısı dağılımı bozulur ve motorun iç sıcaklıklarının yükselmesine neden olur. Yüksek sıcaklıklar, yalıtımın eskimesini hızlandırır, yalıtım performansını düşürür, yatak yağlamasını bozar ve aşınmaya neden olur. Örneğin, tropikal bölgelerde veya yüksek sıcaklıklı endüstriyel ortamlarda kullanılan DC motorlar, normal sıcaklıklı ortamlarda kullanılanlara göre genellikle daha kısa kullanım ömrüne sahiptir.

-

Nem ve Aşındırıcı Gazlar

Yüksek nem, motorun yalıtım malzemelerinin nem emilimine neden olarak yalıtım direncini azaltır ve sızıntı ve kısa devre riskini artırır. Nemli ortamlar ise metal bileşenlerin (örneğin yataklar, komütatörler ve şasiler) korozyonunu hızlandırır. Aşındırıcı ortamlarda (örneğin kimya tesisleri veya kıyı bölgeleri), aşındırıcı gazlar motorun metal bileşenlerine ve yalıtım malzemelerine saldırarak bileşen hasarına ve yalıtım performansının düşmesine neden olur ve bu da hizmet ömrünü ciddi şekilde etkiler.

-

Toz ve Kirlilikler

Havadaki toz, lifler ve diğer kirleticiler motora girerek sargı, komütatör ve yatak yüzeylerine yapışır. Toz, ısı dağılımını bozarak sıcaklık artışlarına neden olur; ayrıca yataklara girerek aşınmayı artırabilir. Komütatörler ve fırçalarda biriken toz, teması bozar, elektrik arkı oluşturur ve aşınmayı hızlandırır.

4. DC Motor Hizmet Ömrünü Uzatmak İçin Özel Önlemler

4.1 Elektriksel Çalışma Koşullarını Optimize Edin

-

Kararlı Güç Kalitesini Sağlayın

Güç kalitesinin motor ömrü üzerindeki etkisini azaltmak için, güç kaynağı voltajını ve frekansını dengelemek için önlemler alınmalıdır. Voltaj dalgalanmalarını ve akım harmoniklerini bastırmak için motor güç kaynağı devresine voltaj regülatörleri, filtreler veya diğer ekipmanlar takın. Kritik motor ekipmanları için, diğer cihazlardan kaynaklanan paraziti önlemek amacıyla bağımsız güç kaynağı devreleri kullanın. Ayrıca, güç arızalarını hızlı bir şekilde tespit edip gidermek için güç kaynağı sistemini düzenli olarak kontrol edin ve bakımını yapın.

-

Aşırı Yük İşleminden Kaçının

Motor seçerken, gerçek dünya yük koşullarına göre nominal gücü gerçek yük gereksiniminden büyük veya ona eşit olan bir model seçin. Çalışma sırasında aşırı yüklenmeyi önlemek için yükü izleyin. Aşırı yüklenme durumunda gücü derhal keserek motoru koruyan aşırı yük koruma cihazları (örneğin, termik röleler veya aşırı akım röleleri) takın. Bu arada, uzun süreli sürekli çalışmayı önlemek için motor çalışma saatlerini makul bir şekilde ayarlayın ve motorun aşırı ısınmasını azaltmak için yeterli dinlenme süresi sağlayın.

-

Kısa Devreleri ve Topraklama Hatalarını Önleyin

Kısa devreleri ve topraklama hatalarını önlemek için motor sargılarının yalıtım testlerini ve bakımını güçlendirin. Belirtilen gereklilikleri karşıladığından emin olmak için sargı yalıtım direncini bir yalıtım direnci test cihazı ile düzenli olarak ölçün. Yeni kurulan veya uzun süre rölantide çalışan motorlar için, çalıştırmadan önce yalıtım testleri yapın. Çalışma sırasında, yağ, nem veya diğer maddelerin sargılara girmesini önlemek için motorun içini temiz ve kuru tutun. Ayrıca, arıza durumunda gücü hızla keserek hasarı en aza indirmek için uygun koruma cihazları (örneğin, kısa devre koruması ve topraklama koruması) yapılandırın.

4.2 Mekanik Bileşenlerin Bakımının Güçlendirilmesi

-

Rulman Bakımı

Düzenli kontrol ve yağlama, yatak ömrünü uzatmanın anahtarıdır. Motor çalışma koşullarına ve yatak tipine göre makul bir yağlama programı geliştirin ve uygun yağlama yağı veya gres seçin. Yağlama sırasında, yataklara yabancı maddelerin girmesini önlemek için temizliği sağlayın. Bu arada, erken yatak arızalarını zamanında tespit etmek için yatak sıcaklığını, titreşimi ve gürültüyü düzenli olarak kontrol edin. Arızanın artmasını önlemek için aşınma, anormal gürültü veya başka sorunlar meydana gelirse yatakları derhal değiştirin.

-

Fırça ve Komütatör Bakımı

Fırça aşınmasını düzenli olarak kontrol edin; aşınma belirli bir sınıra ulaştığında fırçaları derhal değiştirin. Fırçaları değiştirirken, tutarlı malzeme, boyut ve performans sağlamak için orijinal fırça modeline uygun ürünler kullanın. Montaj sırasında, fırçalar ile komütatör arasında iyi bir temas sağlamak için fırça basıncını ayarlayın. Ayrıca, oksit tabakalarını, kiri ve çizikleri gidermek ve pürüzsüz bir yüzey sağlamak için komütatör yüzeyini düzenli olarak temizleyip parlatın. Temizlik ve parlatma sırasında komütatörün yalıtım katmanına zarar vermekten kaçının.

-

Titreşimi ve Darbeyi Azaltın

Motor montajı sırasında, motor ile diğer ekipmanlar arasında rezonansı önlemek için sağlam ve güvenilir bir temel ve doğru konumlandırma sağlayın. Motor çalışırken titreşim iletimini azaltmak için darbe emici cihazlar (örneğin, darbe emici pedler veya amortisörler) kullanın. Motorun taşınması ve elleçlenmesi sırasında şiddetli darbe veya titreşimden kaçınmak için etkili koruyucu önlemler alın. Ayrıca, gevşek cıvatalar nedeniyle artan titreşimi önlemek için motorun sabitleme cıvatalarını düzenli olarak kontrol edin ve sıkın.

4.3 İşletim Ortamını İyileştirin

-

Ortam Sıcaklığını Kontrol Edin

Motorun uygun bir sıcaklık ortamında çalışmasını sağlamak için etkili soğutma önlemleri alın. İç mekan motorları için havalandırmayı ve ısı dağılımını artırın (örneğin, fanlar veya havalandırma kanalları takın); yüksek sıcaklık ortamlarındaki motorlar için zorunlu soğutma yöntemlerini kullanın (örneğin, su soğutma veya yağ soğutma). Ortam sıcaklığının etkisini azaltmak için motoru doğrudan güneş ışığına veya ısı kaynaklarının yakınına kurmaktan kaçının. İyi bir ısı dağılımı performansı sağlamak için motor yüzeyindeki toz ve kalıntıları düzenli olarak temizleyin.

-

Nem ve Korozyon Koruması

Nemli ortamlarda kullanılan motorlar için, motor iç kısmının kuru kalmasını sağlamak amacıyla neme dayanıklı önlemler alın (örneğin, neme dayanıklı ısıtıcılar takın veya neme dayanıklı yalıtım malzemeleri kullanın). Korozif ortamlarda kullanılan motorlar için, korozyona dayanıklı modelleri (örneğin, paslanmaz çelik gövdeli veya korozyon önleyici kaplamalı olanları) seçin. Korozif maddelerden kaynaklanan hasarı azaltmak için motora düzenli olarak korozyon önleyici işlemler uygulayın (örneğin, pas önleyici boya ile boyama veya korozyona uğramış bileşenleri değiştirme).

-

Toz Önleme ve Temizleme

Motorun hava giriş ve çıkışlarına toz ve kirlerin içeriye girmesini önlemek için toz kapakları veya filtreler takın. Yüzeydeki toz, yağ ve diğer kalıntıları gidermek için motoru düzenli olarak temizleyin. Hasarı önlemek için motor içini temizlerken belirtilen prosedürleri izleyin. Temizlik sırasında hassas bileşenleri (örneğin sargılar ve komütatörler) hasardan koruyun.

4.4 Düzenli Muayene ve Bakım

-

Düzenli Devriye Denetimleri

Motorun çalışma durumunu düzenli olarak kontrol etmek için kapsamlı bir motor devriye muayene sistemi geliştirin. Muayene konuları arasında motor sıcaklığı, titreşim, gürültü, akım, voltaj ve bileşenlerin görünümü yer alır. Devriyeler aracılığıyla sorunları derhal tespit edin ve arızanın artmasını önlemek için düzeltici önlemler alın.

-

Düzenli Testler

Motorun performansını tam olarak değerlendirmek için yalıtım direnci testi, DC direnç testi, yüksüz çalışma testi ve yük testi gibi motor üzerinde düzenli elektriksel performans testleri gerçekleştirin. Bu testler, olası sorunları (örneğin, sargı kısa devreleri, topraklama hataları veya turlar arası hatalar) tespit etmeye yardımcı olur ve motor bakımı ve onarımı için bir temel oluşturur.

-

Zamanında Onarım ve Parça Değişimi

Arızalı veya hasarlı motor bileşenlerini derhal onarın veya değiştirin. Onarım sırasında, onarım kalitesini sağlamak için motorun teknik gerekliliklerine kesinlikle uyun. Diğer motor parçalarına zarar vermemek için onarılamayan bileşenleri derhal değiştirin. Gelecekteki bakım ve yönetimi desteklemek için ayrıntılı motor bakım kayıtları tutun.

5. Vaka Çalışmaları

5.1 Durum 1: Bir Fabrikada DC Motor Hizmet Ömrünün Uzatılması

- Güç kaynağı voltajını sabitlemek ve akım harmoniklerini azaltmak için voltaj regülatörleri ve filtreler takıldı.

- Motor yükleri yeniden değerlendirildi, aşırı yüklenmeyi önlemek için bazı uyumsuz motorlar değiştirildi.

- Düzenli bir bakım sistemi kurdum: Yatakları aylık olarak yağladım, fırça ve komütatör aşınmasını üç ayda bir kontrol ettim ve aşınmış parçaları derhal değiştirdim.

- Ortam sıcaklığını düşürmek için egzoz fanları takılarak atölye havalandırması iyileştirildi.

- Toz girişini önlemek için düzenli olarak motor temizliği ve toz önleme işlemi yapıldı.

5.2 Durum 2: Elektrikli Bir Araçta DC Motorun Bakımı

- Aşınmış rulmanları değiştirdim ve yenilerini tamamen yağladım.

- Fırçaları değiştirdim ve komütatör yüzeyini cilaladım/temizledim.

- Yalıtım direncini geri kazandırmak için sargılara yalıtım işlemi uygulandı.

- Motorun güç kaynağı sistemini denetleyip ayarlayarak istikrarlı güç kalitesinin sağlanması.