Перегрев двигателей переменного тока, являющихся «энергетическим ядром» промышленного производства, является частой проблемой при эксплуатации. Незначительный перегрев может привести к снижению КПД двигателя и сокращению срока службы, в то время как серьёзные случаи могут привести к перегоранию обмоток и остановке оборудования, что приводит к огромным производственным потерям. Суть перегрева двигателей переменного тока заключается в «дисбалансе между тепловыделением и теплоотводом», то есть тепло, выделяемое в результате потерь в меди, стали и т.д. во время работы двигателя, не может быть своевременно отведено, что приводит к превышению допустимого предела температуры изоляционного материала. Для решения этой проблемы необходимо сначала выяснить основные причины перегрева, а затем разработать точные меры защиты, основанные на характеристиках промышленных условий, для достижения двойной гарантии: «контроль источника тепла + эффективное теплоотвод».

1. Основные причины перегрева двигателя переменного тока

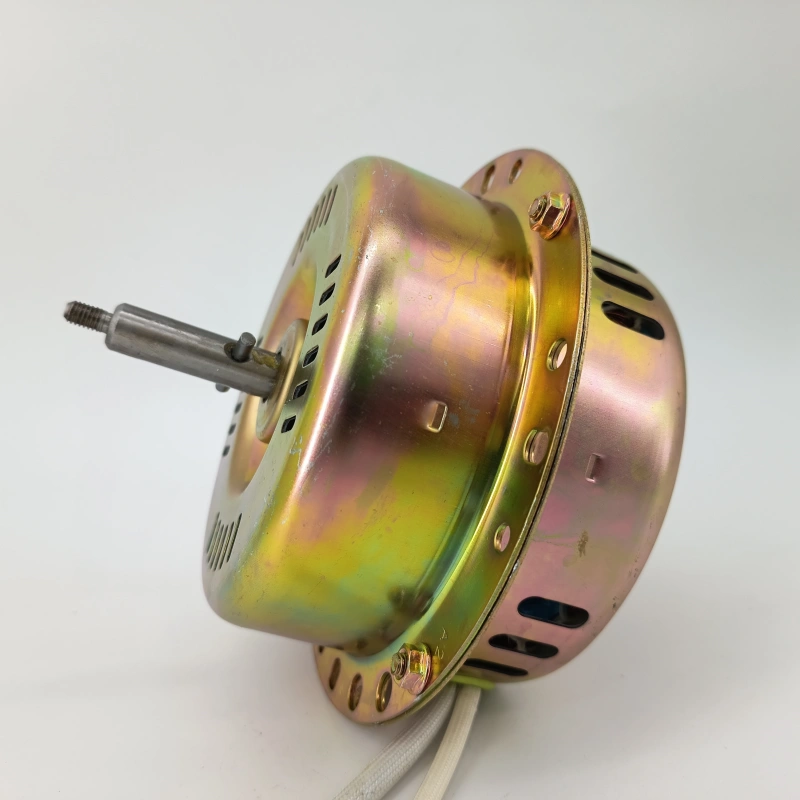

Основные причины перегрева электродвигателей переменного тока можно разделить на две категории: «аномальные внутренние потери» и «внешние проблемы с рассеиванием тепла», среди которых аномальные внутренние потери являются основной причиной. Во-первых, чрезмерные потери в меди, связанные с чрезмерным сопротивлением обмоток статора и ротора, чаще всего вызваны межвитковыми замыканиями в обмотках и ослабленными клеммными соединениями. Старение и повреждение изоляционного слоя обмоток приводят к межвитковым замыканиям, концентрируя ток по локальным проводникам и выделяя большое количество тепла; ослабленные клеммные соединения увеличивают контактное сопротивление, образуя «горячую точку», которая постоянно нагревается. Во-вторых, чрезмерные потери в стали, обусловленные аномальными потерями на гистерезис и потерями на вихревые токи в сердечнике двигателя, часто встречаются в условиях колебаний напряжения питания. При слишком высоком напряжении магнитная индукция сердечника достигает насыщения, и потери на гистерезис резко возрастают. Особенно в асинхронных двигателях переменного тока увеличение скорости скольжения еще больше увеличивает потери в стали ротора. В-третьих, чрезмерные механические потери, основными причинами которых являются износ подшипников и дисбаланс ротора. Изношенные подшипники увеличивают сопротивление трения, а несбалансированные роторы создают дополнительную центробежную силу при вращении. Оба фактора преобразуют механическую энергию в тепло, что приводит к повышению температуры торцевой крышки двигателя.

Нарушение внешнего теплоотвода является важным фактором, способствующим перегреву, который тесно связан с рабочей средой промышленных сценариев. Во-первых, заблокированные структуры теплоотвода. В запыленных сценариях, таких как текстильные фабрики и мукомольные заводы, радиаторы двигателей и кожухи вентиляторов легко покрываются волокнами и пылью, блокируя каналы теплоотвода; во влажной среде водяной пар имеет тенденцию конденсироваться на поверхности радиаторов, ускоряя прилипание пыли и вдвойне затрудняя теплоотвод. Во-вторых, чрезмерная температура окружающей среды. В высокотемпературных сценариях, таких как сталелитейные заводы и металлургические цеха, температура окружающей среды может достигать более 40 °C, превышая расчетную максимальную температуру окружающей среды двигателя (обычно 35 °C), уменьшая разницу температур для теплоотвода и значительно снижая эффективность теплоотвода. В-третьих, отказы системы охлаждения. В системах принудительного воздушного и водяного охлаждения, обычно используемых в крупных двигателях переменного тока, повреждение вентилятора, отказ водяного насоса или засорение охлаждающих трубопроводов напрямую приводят к потере теплоотводящей способности и быстрому повышению температуры. Кроме того, перегрузка двигателя является распространённым человеческим фактором, приводящим к перегреву в промышленных условиях. Когда нагрузка двигателя превышает номинальную более чем на 15%, ток в обмотках значительно увеличивается, а потери в меди увеличиваются пропорционально квадрату тока, что может привести к кратковременному перегреву.

2. Целевая защита и решения в промышленных сценариях

2.1 Профилактика: заложите основу для безопасной эксплуатации

В ответ на вышеперечисленные причины, промышленные сценарии требуют создания системы защиты, включающей три измерения: «профилактика – мониторинг – аварийное реагирование». На уровне профилактики, во-первых, оптимизируйте выбор двигателя. Выберите двигатель соответствующей мощности в соответствии с нагрузочными характеристиками, чтобы избежать ситуации «маленькая лошадка тянет большую телегу». Кроме того, для конкретных условий эксплуатации выбирайте специальные двигатели — полностью закрытые двигатели с самоохлаждением (с классом защиты IP55 или выше) для запыленных сред и двигатели с высокотемпературной изоляцией (например, класс F и класс H, с допустимой температурой 155 °C и 180 °C соответственно) для высокотемпературных сред. Во-вторых, улучшите монтаж и техническое обслуживание. Убедитесь, что двигатель закреплен горизонтально во время установки, чтобы избежать дисбаланса ротора; регулярно очищайте радиаторы и кожухи вентиляторов от пыли и мусора, ежегодно проводите смазку и техническое обслуживание подшипников, а также своевременно заменяйте стареющую изоляцию обмоток и изношенные подшипники. Для клеммных соединений используйте динамометрический ключ, чтобы закрепить их в соответствии со стандартами, чтобы предотвратить чрезмерное контактное сопротивление.

2.2 Мониторинг: выявление скрытых опасностей заранее

На уровне мониторинга необходимо создать систему мониторинга температуры в реальном времени для раннего обнаружения опасностей перегрева. Для двигателей малой и средней мощности в обмотки статора могут быть встроены платиновые термометры сопротивления PT100 для непосредственного контроля температуры обмотки; для больших двигателей можно использовать инфракрасные термометры для регулярных проверок ключевых деталей, таких как подшипники и торцевые крышки, или можно установить онлайн-устройства измерения температуры для передачи данных о температуре в центральную систему управления в режиме реального времени. Когда температура превышает пороговое значение (например, 140 °C для двигателей класса F), автоматически срабатывает звуковая и визуальная сигнализация. Одновременно с этим контролируйте параметры тока и напряжения с помощью интеллектуального контроллера двигателя. Когда ток превышает номинальное значение на 10 %, нагрузка автоматически уменьшается или двигатель отключается, чтобы избежать выделения тепла из-за перегрузки в источнике. Кроме того, оптимизируйте конструкцию системы отвода тепла: установите независимые вентиляторы охлаждения или рубашки с водяным охлаждением для двигателей в условиях высоких температур; в условиях запыленности использовать метод «принудительной вентиляции», при котором в двигатель подается чистый сжатый воздух, предотвращая попадание пыли в структуру рассеивания тепла.

2.3 Действия в чрезвычайных ситуациях и долгосрочная оптимизация: обеспечение непрерывной работы

На уровне аварийного управления и долгосрочной оптимизации, когда двигатель выдает сигнал о перегреве, необходимо немедленно остановить машину для проверки. Используйте мультиметр для проверки сопротивления изоляции обмотки, чтобы определить, есть ли короткое замыкание; используйте вибродетектор для проверки износа подшипников и балансировки ротора, чтобы избежать расширения неисправности. В долгосрочной перспективе, создайте файл управления полным жизненным циклом двигателя, регистрируйте данные каждого технического обслуживания и измерения температуры, анализируйте схему перегрева и заранее сформулируйте план замены для деталей с частыми отказами. Одновременно совмещайте энергосберегающие преобразования, заменяя старые двигатели на высокоэффективные энергосберегающие двигатели переменного тока. Эти двигатели используют оптимизированную конструкцию обмотки и сердечника, что может снизить потери меди и железа на 20%-30%, что существенно снижает тепловыделение. Подводя итог, можно сказать, что защита от перегрева двигателей переменного тока должна сочетать в себе характеристики сценария и посредством систематических мер, таких как «точный выбор, улучшенный мониторинг, оптимизированный отвод тепла, а также стандартизированная эксплуатация и техническое обслуживание», достигать двойной цели: предотвращения неисправностей и эффективной эксплуатации, а также обеспечивать непрерывность и стабильность промышленного производства.