Em cenários de produção industrial e consumo diário de eletricidade, a diferença de eficiência energética entre motores CA costuma ser significativa. Por exemplo, ao acionar o mesmo ventilador, alguns motores consomem 5 kWh de eletricidade por hora, enquanto outros consomem apenas 3,5 kWh. Essa diferença não é acidental; ela é determinada em conjunto por fatores-chave, como a classificação do tipo do motor, o projeto estrutural e a adaptabilidade às condições de operação. Esses fatores afetam diretamente o grau de perda na conversão de energia elétrica em energia mecânica, resultando, em última análise, em diferentes níveis de eficiência energética.

Do ponto de vista dos tipos de motor, a diferença característica inerente entre motores assíncronos e motores síncronos é o ponto de partida central da lacuna de eficiência energética. O rotor de um motor assíncrono depende da indução eletromagnética para gerar corrente para torque. Durante esse processo, parte da energia elétrica é consumida devido à "perda por histerese" e à "perda por correntes parasitas". Simplificando, quando o campo magnético do núcleo do rotor muda, correntes internas são geradas. Essas correntes não participam da saída de torque; em vez disso, são convertidas em calor e desperdiçadas. Especialmente para motores assíncronos tradicionais de baixa eficiência energética, o núcleo é feito principalmente de chapas de aço silício comuns, o que leva a uma maior perda por histerese. Além disso, o entreferro entre o estator e o rotor (o entreferro refere-se ao entreferro entre o estator e o rotor) é relativamente grande, o que facilmente causa vazamento do campo magnético e aumenta ainda mais a perda de energia. No entanto, o rotor de um motor síncrono (como um motor síncrono de ímã permanente) é composto por ímãs permanentes e não precisa obter um campo magnético por indução, o que reduz fundamentalmente as perdas no rotor. Ao mesmo tempo, o entreferro entre o estator e o rotor de um motor síncrono é projetado para ser mais compacto, de modo que a taxa de utilização do campo magnético é maior. Naturalmente, a eficiência de conversão de energia elétrica em torque também é maior, geralmente 5% a 10% mais eficiente do que motores assíncronos comuns de mesma potência.

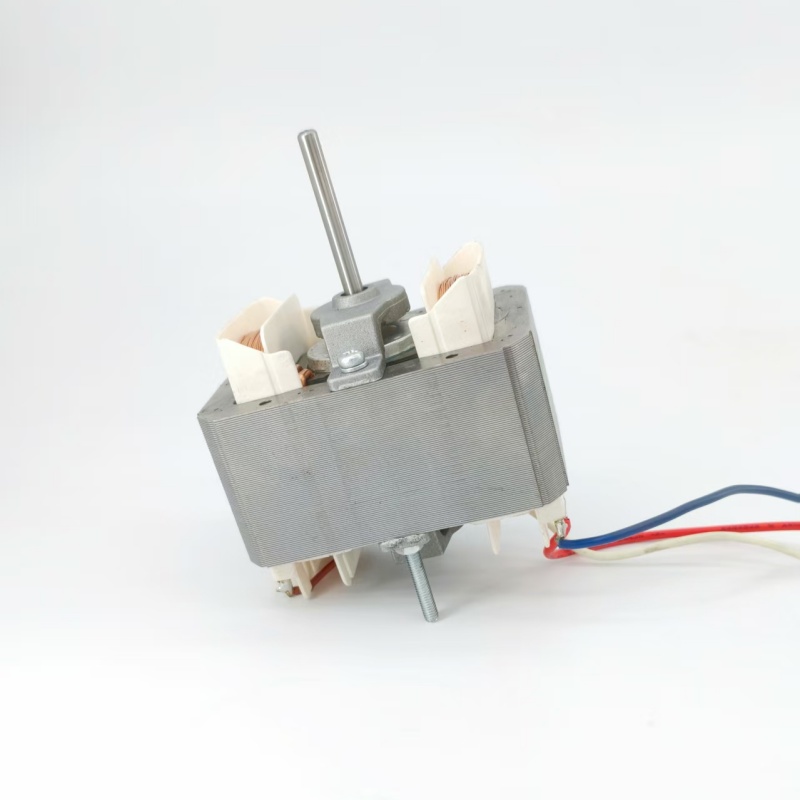

O refinamento do projeto estrutural é a chave para ampliar a lacuna de eficiência energética entre motores do mesmo tipo. Tomando como exemplo os motores assíncronos, a aplicação de chapas de aço silício de alta indução magnética pode reduzir significativamente as perdas no núcleo. Este tipo de chapa de aço silício possui maior permeabilidade magnética, gerando menos correntes internas quando o campo magnético muda. Em comparação com chapas de aço silício comuns, pode reduzir as perdas no núcleo em mais de 20%. Além disso, o material e o processo de enrolamento dos fios também afetam a eficiência energética. Os fios de cobre têm melhor condutividade elétrica do que os fios de alumínio. Enrolamentos feitos de fios de cobre têm menor resistência, resultando em menor "perda de cobre" (perda de calor gerada quando a corrente flui através da resistência) quando a corrente passa. Além disso, o processo preciso de enrolamento permite que os fios sejam dispostos mais próximos, reduzindo a lacuna entre os fios e melhorando a taxa de utilização do campo magnético. Por outro lado, motores de baixa eficiência energética podem usar fios de alumínio ou ter processos de enrolamento mais grosseiros. A perda de cobre sozinha é 15%-20% maior do que a dos motores de alta eficiência energética.

A adaptabilidade das condições de operação ao motor também afeta diretamente a eficiência energética operacional real. Os motores CA têm uma "condição operacional nominal" (o estado operacional ideal projetado para o motor). Se a carga real não corresponder à carga nominal, a eficiência energética diminuirá significativamente. Por exemplo, se um motor assíncrono com potência nominal de 10 kW operar sob uma carga leve de 3 kW por um longo período, ocorrerá uma situação de "usar um cavalo grande para puxar uma carroça pequena". Nesse momento, o fator de potência do motor diminui (quanto menor o fator de potência, menor a taxa de utilização de energia elétrica), a proporção de perdas no núcleo aumenta e a eficiência energética pode cair de 85% na condição operacional nominal para menos de 60%. No entanto, a velocidade de um motor síncrono é independente da carga (desde que não exceda o torque máximo). Em cenários com grandes flutuações de carga, ele ainda pode manter um alto fator de potência e eficiência energética. Por exemplo, no sistema de acionamento de veículos de nova energia, o motor síncrono de ímã permanente pode ajustar sua saída de forma flexível de acordo com a velocidade do veículo e as condições da estrada. Mesmo em condições de baixa velocidade e carga leve, a eficiência energética pode ser mantida acima de 80%, o que é muito maior do que a dos motores assíncronos no mesmo cenário.

Além disso, a racionalidade do projeto de dissipação de calor também afetará indiretamente a eficiência energética. A perda gerada durante a operação do motor é convertida em calor. Se o calor não puder ser dissipado a tempo, a temperatura do motor aumentará, o que aumentará a resistência do enrolamento (a resistência do condutor aumenta com o aumento da temperatura). Isso, por sua vez, aumenta a perda de cobre, formando um ciclo vicioso de "perda - aumento de temperatura - mais perda". Motores de alta eficiência energética geralmente são equipados com estruturas de dissipação de calor mais eficientes, como o aumento da área dos dissipadores de calor, o uso de ventiladores axiais para dissipação forçada de calor e até mesmo a adição de sistemas de resfriamento a água em motores de alta potência. Essas medidas garantem que o motor sempre opere em uma temperatura adequada e evitam a degradação da eficiência energética causada por superaquecimento.

Em resumo, a diferença na eficiência energética dos motores CA é determinada conjuntamente por "características de tipo + projeto estrutural + adaptabilidade às condições de operação + capacidade de dissipação de calor". Os motores síncronos apresentam vantagens inerentes devido à ausência de perdas por indução no rotor. O design refinado das chapas de aço silício de alta indução magnética e dos enrolamentos de cobre reduz as perdas no núcleo. A adaptabilidade às condições de operação evita o desperdício de eficiência energética causado por incompatibilidade de carga. A dissipação de calor razoável evita o ciclo vicioso de perdas. A compreensão desses fatores pode não apenas ajudar as empresas a selecionar motores com maior eficiência energética, mas também apontar a direção de otimização de "redução de perdas e melhoria da adaptabilidade" para pesquisa e desenvolvimento de motores.