1. Introdução

2. Estrutura básica dos motores CC e componentes relacionados à vida útil

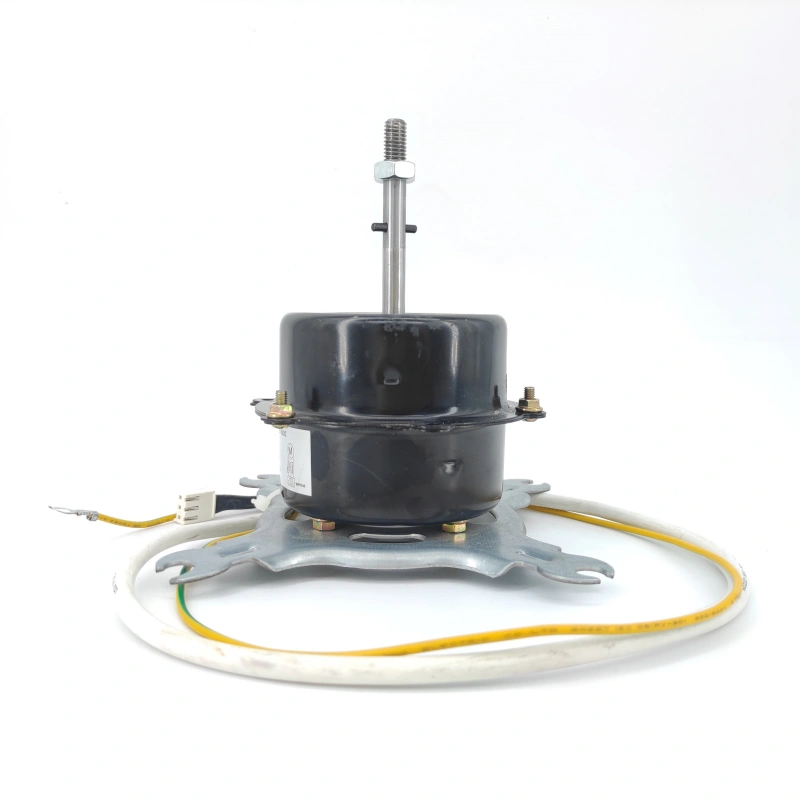

2.1 Composição Estrutural Básica

2.2 Componentes intimamente relacionados à vida útil

- Rolamentos: Os rolamentos são componentes essenciais que conectam o estator e o rotor. Sua função é sustentar o rotor e reduzir a resistência ao atrito durante a rotação. O desgaste e os danos aos rolamentos afetam diretamente o funcionamento normal do motor e são uma causa comum da redução da vida útil do motor.

- Escovas e Comutador: As escovas cooperam com o comutador para realizar a comutação de corrente. Durante a operação do motor, ocorrem atrito contínuo e arcos elétricos entre os dois, levando a desgaste e danos graduais ao longo do uso. Isso prejudica a condutividade elétrica e a confiabilidade da comutação do motor.

- Enrolamentos: Os enrolamentos são os componentes principais que geram a força eletromagnética no motor, formados pelo enrolamento de fios isolados. O desempenho do isolamento dos enrolamentos está diretamente relacionado à operação segura e à vida útil do motor. Envelhecimento, danos ou curtos-circuitos no isolamento podem causar falhas no motor.

- Núcleo de Ferro: O núcleo de ferro é uma parte importante do circuito magnético do motor, geralmente feito pelo empilhamento de chapas de aço silício. O desgaste e o superaquecimento do núcleo de ferro afetam a eficiência e a vida útil do motor, especialmente durante operação de alta frequência ou sobrecarga, onde o superaquecimento se torna mais pronunciado.

3. Principais fatores que afetam a vida útil dos motores CC

3.1 Fatores Elétricos

-

Qualidade de energia

- Flutuações de tensão: A tensão de alimentação instável afeta negativamente a operação do motor CC. Quando a tensão é muito alta, a corrente nos enrolamentos do motor aumenta, levando a maiores perdas no cobre, temperaturas elevadas nos enrolamentos e envelhecimento acelerado dos materiais de isolamento. Por outro lado, a baixa tensão resulta em torque de saída do motor insuficiente, o que pode fazer com que o motor opere sob sobrecarga — levando também ao superaquecimento dos enrolamentos. Por exemplo, em áreas remotas ou locais com fornecimento de energia instável, os motores CC costumam ter uma vida útil significativamente menor devido às frequentes flutuações de tensão.

- Harmônicos de corrente: O uso generalizado de equipamentos eletrônicos de potência (como retificadores e conversores de frequência) introduz grandes quantidades de harmônicos de corrente na fonte de alimentação. As correntes harmônicas causam perdas adicionais nos enrolamentos do motor, levando ao superaquecimento. Elas também geram torque pulsante, aumentando a vibração e o ruído do motor, agravando o desgaste dos componentes e, portanto, reduzindo a vida útil do motor.

-

Operação de sobrecarga

A operação de sobrecarga ocorre quando a potência ou o torque de saída real do motor excede seu valor nominal. Em condições de sobrecarga, a corrente nos enrolamentos do motor aumenta significativamente, causando um aumento acentuado nas perdas de cobre e uma rápida elevação da temperatura dos enrolamentos. A sobrecarga prolongada acelera o envelhecimento dos materiais de isolamento dos enrolamentos e pode até mesmo queimá-los. Além disso, a sobrecarga aumenta a carga sobre os rolamentos, acelerando seu desgaste e afetando a vida útil geral do motor. Por exemplo, em equipamentos de içamento, a sobrecarga frequente causa facilmente falhas em motores CC e reduz drasticamente sua vida útil.

-

Curto-circuitos e falhas de aterramento

UM curto-circuito de enrolamento Ocorre quando danos no isolamento entre ou dentro dos enrolamentos fazem com que a corrente desvie do caminho normal e forme um loop direto. Curtos-circuitos geram corrente local excessiva, produzindo grandes quantidades de calor que queimam enrolamentos e materiais de isolamento. falha de aterramento sinuosa refere-se a danos no isolamento entre os enrolamentos e a carcaça do motor ou núcleo de ferro, resultando em fuga de corrente para o terra. Falhas de aterramento não apenas interrompem a operação normal do motor e representam riscos à segurança, mas também aceleram os danos ao motor.

3.2 Fatores Mecânicos

-

Desgaste do rolamento

Durante a operação do motor, os rolamentos suportam o peso do rotor e as forças radiais/axiais geradas pela rotação, levando ao desgaste ao longo do tempo. O desgaste dos rolamentos causa excentricidade do rotor, aumentando a vibração e o ruído do motor. Também interrompe a uniformidade do entreferro do motor, gerando perdas eletromagnéticas adicionais e superaquecimento. Quando o desgaste dos rolamentos atinge um determinado nível, o motor pode travar e parar de funcionar. Causas comuns de desgaste dos rolamentos incluem lubrificação deficiente, instalação inadequada, carga excessiva e rolamentos de baixa qualidade.

-

Desgaste de escovas e comutador

As escovas e o comutador estão em contato deslizante durante a operação do motor, resultando em atrito contínuo. Com o tempo, as escovas se desgastam gradualmente e a superfície do comutador sofre desgaste, arranhões ou oxidação. O desgaste excessivo das escovas causa mau contato e arcos elétricos, o que acelera ainda mais o desgaste do comutador. Danos à superfície do comutador prejudicam a comutação normal da corrente, levando à operação instável do motor, redução da eficiência e até mesmo falhas.

-

Vibração e Impacto

A vibração gerada durante a operação do motor e as cargas de impacto externas afetam negativamente a vida útil. A vibração prolongada causa afrouxamento, desgaste e danos por fadiga nos componentes internos do motor, como parafusos soltos, fios de enrolamento quebrados e chapas de aço silício soltas no núcleo de ferro. Impactos externos (por exemplo, choques durante a partida/parada do equipamento ou durante o transporte) podem deformar ou danificar os componentes do motor, interrompendo a operação normal.

3.3 Fatores Ambientais

-

Temperatura

Altas temperaturas ambientes são um fator importante na redução da vida útil de motores CC. Os motores geram calor durante a operação; quando a temperatura ambiente é alta, a dissipação de calor se deteriora, causando o aumento da temperatura interna do motor. Altas temperaturas aceleram o envelhecimento do isolamento, reduzem o desempenho do isolamento, prejudicam a lubrificação dos rolamentos e causam desgaste. Por exemplo, motores CC usados em regiões tropicais ou ambientes industriais de alta temperatura geralmente têm vida útil mais curta do que aqueles usados em ambientes com temperatura normal.

-

Umidade e Gases Corrosivos

A alta umidade causa absorção de umidade nos materiais de isolamento do motor, reduzindo a resistência do isolamento e aumentando o risco de vazamentos e curtos-circuitos. Ao mesmo tempo, ambientes úmidos aceleram a corrosão de componentes metálicos (por exemplo, rolamentos, comutadores e carcaças). Em ambientes corrosivos (por exemplo, indústrias químicas ou áreas costeiras), gases corrosivos atacam os componentes metálicos e os materiais de isolamento do motor, causando danos aos componentes e reduzindo o desempenho do isolamento, impactando seriamente a vida útil.

-

Poeira e impurezas

Poeira, fibras e outras impurezas presentes no ar entram no motor e aderem às superfícies dos enrolamentos, comutadores e mancais. A poeira prejudica a dissipação de calor, levando ao aumento da temperatura; também pode entrar nos mancais, agravando o desgaste. No caso de comutadores e escovas, a poeira acumulada interrompe o contato, gera arcos elétricos e acelera o desgaste.

4. Medidas específicas para estender a vida útil do motor CC

4.1 Otimizar as condições de operação elétrica

-

Garanta uma qualidade de energia estável

Para reduzir o impacto da qualidade da energia na vida útil do motor, devem ser tomadas medidas para estabilizar a tensão e a frequência da fonte de alimentação. Instale reguladores de tensão, filtros ou outros equipamentos no circuito de alimentação do motor para suprimir flutuações de tensão e harmônicos de corrente. Para equipamentos críticos do motor, utilize circuitos de alimentação independentes para evitar interferência de outros dispositivos. Além disso, inspecione e faça a manutenção regular do sistema de alimentação para identificar e solucionar prontamente falhas de energia.

-

Evite operação de sobrecarga

Ao selecionar um motor, escolha um modelo com potência nominal maior ou igual à carga real necessária, com base nas condições de carga reais. Durante a operação, monitore a carga para evitar sobrecarga. Instale dispositivos de proteção contra sobrecarga (por exemplo, relés térmicos ou relés de sobrecorrente) que cortem a energia imediatamente em caso de sobrecarga, protegendo o motor. Ao mesmo tempo, organize as horas de operação do motor de forma razoável para evitar operação contínua prolongada, permitindo ao motor tempo de descanso suficiente para reduzir o superaquecimento.

-

Prevenir curtos-circuitos e falhas de aterramento

Reforce os testes de isolamento e a manutenção dos enrolamentos do motor para evitar curtos-circuitos e falhas de aterramento. Meça regularmente a resistência do isolamento dos enrolamentos com um testador de resistência de isolamento para garantir que atenda aos requisitos especificados. Para motores recém-instalados ou com marcha lenta prolongada, realize testes de isolamento antes da operação. Durante a operação, mantenha o interior do motor limpo e seco para evitar a entrada de óleo, umidade ou outras substâncias nos enrolamentos. Além disso, configure dispositivos de proteção adequados (por exemplo, proteção contra curto-circuito e proteção de aterramento) para cortar rapidamente a energia em caso de falhas, minimizando os danos.

4.2 Reforçar a Manutenção dos Componentes Mecânicos

-

Manutenção de rolamentos

Inspeções e lubrificações regulares são essenciais para prolongar a vida útil dos rolamentos. Elabore um cronograma de lubrificação adequado, com base nas condições de operação do motor e no tipo de rolamento, e selecione o óleo ou graxa lubrificante apropriado. Garanta a limpeza durante a lubrificação para evitar a entrada de impurezas nos rolamentos. Além disso, verifique regularmente a temperatura, a vibração e o ruído dos rolamentos para detectar falhas precoces. Substitua os rolamentos imediatamente se ocorrerem desgaste, ruídos anormais ou outros problemas para evitar o agravamento das falhas.

-

Manutenção de Escovas e Comutador

Inspecione regularmente o desgaste das escovas; substitua-as imediatamente quando o desgaste atingir um determinado limite. Ao substituir as escovas, utilize produtos compatíveis com o modelo original para garantir material, tamanho e desempenho consistentes. Durante a instalação, ajuste a pressão das escovas para garantir um bom contato entre elas e o comutador. Além disso, limpe e polir regularmente a superfície do comutador para remover camadas de óxido, sujeira e arranhões, mantendo a superfície lisa. Evite danificar a camada isolante do comutador durante a limpeza e o polimento.

-

Reduza a vibração e o impacto

Durante a instalação do motor, garanta uma base estável e confiável e um posicionamento preciso para evitar ressonância entre o motor e outros equipamentos. Utilize dispositivos de absorção de choque (por exemplo, almofadas ou amortecedores) para reduzir a transmissão de vibração durante a operação do motor. Tome medidas de proteção eficazes durante o transporte e manuseio do motor para evitar impactos ou vibrações graves. Além disso, inspecione e aperte regularmente os parafusos de fixação do motor para evitar o aumento da vibração devido a parafusos soltos.

4.3 Melhorar o ambiente operacional

-

Controle de temperatura ambiente

Para garantir que o motor opere em um ambiente com temperatura adequada, adote medidas de resfriamento eficazes. Para motores em ambientes internos, melhore a ventilação e a dissipação de calor (por exemplo, instale ventiladores ou dutos de ventilação); para motores em ambientes de alta temperatura, utilize métodos de resfriamento forçado (por exemplo, resfriamento a água ou a óleo). Evite instalar o motor sob luz solar direta ou perto de fontes de calor para reduzir o impacto da temperatura ambiente. Limpe regularmente a poeira e os detritos da superfície do motor para manter um bom desempenho de dissipação de calor.

-

Proteção contra umidade e corrosão

Para motores utilizados em ambientes úmidos, adote medidas de proteção contra umidade (por exemplo, instale aquecedores à prova de umidade ou use materiais isolantes à prova de umidade) para manter o interior do motor seco. Para motores em ambientes corrosivos, selecione modelos com resistência à corrosão (por exemplo, aqueles com carcaças de aço inoxidável ou revestimentos anticorrosivos). Aplique regularmente tratamentos anticorrosivos no motor (por exemplo, pintando com tinta antiferrugem ou substituindo componentes corroídos) para reduzir danos causados por substâncias corrosivas.

-

Prevenção e limpeza de poeira

Instale protetores contra poeira ou filtros nas entradas e saídas de ar do motor para evitar a entrada de poeira e impurezas no interior. Limpe o motor regularmente para remover poeira, óleo e outros detritos da superfície. Siga os procedimentos especificados ao limpar o interior do motor para evitar danos. Durante a limpeza, proteja os componentes de precisão (por exemplo, enrolamentos e comutadores) contra danos.

4.4 Inspeção e manutenção regulares

-

Inspeções regulares de patrulha

Desenvolva um sistema abrangente de inspeção de patrulha do motor para verificar regularmente o estado operacional do motor. Os itens de inspeção incluem temperatura do motor, vibração, ruído, corrente, tensão e aparência dos componentes. Por meio de patrulhas, identifique problemas prontamente e tome medidas corretivas para evitar a escalada de falhas.

-

Testes regulares

Realize testes regulares de desempenho elétrico no motor, como testes de resistência de isolamento, testes de resistência CC, testes sem carga e testes com carga, para avaliar completamente o desempenho do motor. Esses testes ajudam a detectar possíveis problemas (por exemplo, curtos-circuitos nos enrolamentos, falhas de aterramento ou falhas entre espiras) e fornecem uma base para a manutenção e o reparo do motor.

-

Reparo oportuno e substituição de componentes

Repare ou substitua componentes do motor defeituosos ou danificados imediatamente. Durante os reparos, siga rigorosamente os requisitos técnicos do motor para garantir a qualidade do reparo. Substitua componentes irreparáveis imediatamente para evitar danos a outras peças do motor. Mantenha registros detalhados de manutenção do motor para auxiliar na manutenção e no gerenciamento futuros.

5. Estudos de caso

5.1 Caso 1: Prolongando a vida útil do motor CC em uma fábrica

- Instalou reguladores de tensão e filtros para estabilizar a tensão de alimentação e reduzir harmônicos de corrente.

- Reavaliou as cargas do motor, substituindo alguns motores incompatíveis para evitar sobrecarga.

- Estabeleceu um sistema de manutenção regular: lubrificou os rolamentos mensalmente, inspecionou o desgaste das escovas e do comutador trimestralmente e substituiu os componentes desgastados prontamente.

- Melhoria na ventilação da oficina por meio da instalação de exaustores para reduzir a temperatura ambiente.

- Realizou limpeza regular do motor e prevenção de poeira para evitar entrada de poeira.

5.2 Caso 2: Manutenção de um Motor DC em um Veículo Elétrico

- Substituí rolamentos desgastados e lubrifiquei completamente os novos.

- Substituiu as escovas e poliu/limpou a superfície do comutador.

- Aplicou-se tratamento de isolamento aos enrolamentos para restaurar a resistência do isolamento.

- Inspecionou e ajustou o sistema de alimentação do motor para garantir qualidade de energia estável.