Como o "núcleo de energia" da produção industrial, as falhas por superaquecimento são um problema frequente para os motores CA durante a operação. Superaquecimentos leves podem levar à redução da eficiência do motor e à diminuição de sua vida útil, enquanto casos graves podem causar a queima do enrolamento e a parada do equipamento, resultando em enormes perdas de produção. A essência do superaquecimento em motores CA é um "desequilíbrio entre a geração e a dissipação de calor" — ou seja, o calor gerado por perdas no cobre, perdas no ferro, etc., durante a operação do motor não pode ser dissipado em tempo hábil, fazendo com que a temperatura exceda o limite de tolerância do material isolante. Para resolver esse problema na origem, é necessário primeiro esclarecer as causas principais do superaquecimento e, em seguida, formular medidas de proteção precisas com base nas características dos cenários industriais para alcançar a dupla garantia de "controle do calor na fonte + dissipação de calor eficiente".

1. Principais causas de superaquecimento de motores CA

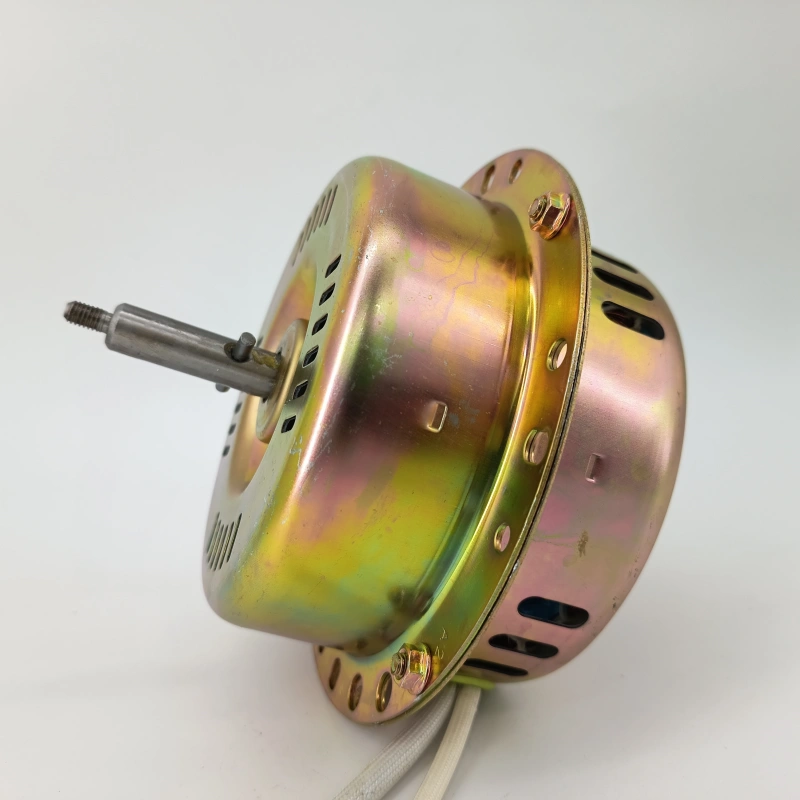

As principais causas de superaquecimento em motores CA podem ser divididas em duas categorias: “perdas internas anormais” e “falha na dissipação de calor externa”, sendo as perdas internas anormais a principal causa. Primeiro, as perdas excessivas no cobre, que se referem à perda excessiva por resistência nos enrolamentos do estator e do rotor, são causadas principalmente por curtos-circuitos entre espiras nos enrolamentos e conexões de terminais soltas. O envelhecimento e os danos à camada isolante do enrolamento causam curtos-circuitos entre espiras, concentrando o fluxo de corrente em condutores locais e gerando uma grande quantidade de calor; conexões de terminais soltas aumentam a resistência de contato, formando um “ponto quente” que aquece continuamente. Segundo, as perdas excessivas no ferro, que decorrem de perdas anormais por histerese e por correntes parasitas no núcleo do motor, são comuns em cenários com flutuações na tensão da fonte de alimentação. Quando a tensão está muito alta, a densidade do fluxo magnético no núcleo satura e as perdas por histerese aumentam drasticamente. Especialmente em motores CA assíncronos, um aumento na taxa de escorregamento agrava ainda mais as perdas no ferro do rotor. Em terceiro lugar, a perda mecânica excessiva, onde o desgaste dos rolamentos e o desbalanceamento do rotor são as principais causas. Rolamentos desgastados aumentam a resistência ao atrito e rotores desbalanceados geram força centrífuga adicional durante a rotação. Ambos convertem energia mecânica em calor, fazendo com que a temperatura da tampa traseira do motor aumente.

A falha na dissipação de calor externa é um importante fator que contribui para o superaquecimento, estando intimamente relacionada ao ambiente operacional em cenários industriais. Primeiro, estruturas de dissipação de calor obstruídas. Em ambientes com muita poeira, como fábricas têxteis e moinhos de farinha, os dissipadores de calor do motor e as coberturas dos ventiladores são facilmente cobertos por fibras e poeira, bloqueando os canais de dissipação de calor; em ambientes úmidos, o vapor de água tende a condensar na superfície dos dissipadores de calor, acelerando a adesão da poeira e dificultando ainda mais a dissipação de calor. Segundo, temperatura ambiente excessiva. Em cenários de alta temperatura, como siderúrgicas e oficinas metalúrgicas, a temperatura ambiente pode ultrapassar 40 °C, excedendo a temperatura ambiente máxima projetada para o motor (geralmente 35 °C), reduzindo a diferença de temperatura para dissipação de calor e diminuindo significativamente a eficiência da dissipação. Terceiro, falhas no sistema de refrigeração. Para sistemas de refrigeração a ar forçado e refrigeração a água, comumente usados em grandes motores CA, danos nos ventiladores, falhas nas bombas d'água ou obstrução das tubulações de refrigeração levam diretamente à perda da capacidade de dissipação de calor e causam um rápido aumento da temperatura. Além disso, a operação sobrecarregada é um fator humano comum que leva ao superaquecimento em cenários industriais. Quando a carga do motor excede a potência nominal em mais de 15%, a corrente no enrolamento aumenta significativamente e a perda no cobre aumenta proporcionalmente ao quadrado da corrente, o que pode causar superaquecimento em pouco tempo.

2. Proteção e soluções direcionadas em cenários industriais

2.1 Prevenção: Estabelecer as bases para uma operação segura

Em resposta às causas acima mencionadas, os cenários industriais precisam construir um sistema de proteção em três dimensões: “prevenção – monitoramento – resposta a emergências”. No nível de prevenção, em primeiro lugar, otimize a seleção do motor. Selecione um motor com potência adequada às características da carga para evitar “um cavalo pequeno puxando uma carroça grande”. Ao mesmo tempo, escolha motores especiais para cenários específicos — motores totalmente fechados e com refrigeração própria (com grau de proteção IP55 ou superior) para ambientes com poeira e motores com isolamento resistente a altas temperaturas (como Classe F e Classe H, com temperaturas de tolerância de 155 °C e 180 °C, respectivamente) para ambientes de alta temperatura. Em segundo lugar, reforce a instalação e a manutenção. Certifique-se de que o motor esteja fixado horizontalmente durante a instalação para evitar o desequilíbrio do rotor; limpe regularmente (pelo menos uma vez por mês) a poeira e os detritos dos dissipadores de calor e das tampas dos ventiladores; realize a lubrificação e a manutenção dos rolamentos anualmente e substitua prontamente as camadas de isolamento do enrolamento envelhecidas e os rolamentos desgastados. Para as conexões dos terminais, use uma chave dinamométrica para apertá-los de acordo com as normas, a fim de evitar resistência de contato excessiva.

2.2 Monitoramento: Detectar perigos ocultos com antecedência

Em termos de monitoramento, é necessário estabelecer um sistema de monitoramento de temperatura em tempo real para detectar precocemente riscos de superaquecimento. Para motores de pequeno e médio porte, sensores de temperatura de resistência de platina PT100 podem ser embutidos nos enrolamentos do estator para monitorar diretamente a temperatura do enrolamento; para motores de grande porte, termômetros infravermelhos podem ser usados para inspeções regulares de peças-chave, como rolamentos e tampas, ou dispositivos de medição de temperatura online podem ser instalados para transmitir dados de temperatura para o sistema de controle central em tempo real. Quando a temperatura exceder o limite (por exemplo, 140 °C para motores Classe F), um alarme sonoro e visual é acionado automaticamente. Ao mesmo tempo, monitore os parâmetros de corrente e tensão por meio de um controlador de motor inteligente. Quando a corrente exceder o valor nominal em 10%, a carga é reduzida automaticamente ou o motor é desligado para evitar a geração de calor por sobrecarga na fonte. Além disso, otimize o projeto do sistema de dissipação de calor: instale ventiladores de resfriamento independentes ou camisas de resfriamento a água para motores em cenários de alta temperatura; Em ambientes com muita poeira, adota-se o método de "ventilação com pressão positiva", no qual ar comprimido limpo é introduzido no motor para evitar que a poeira entre na estrutura de dissipação de calor.

2.3 Gestão de Emergências e Otimização a Longo Prazo: Garantir a Operação Contínua

Em situações de emergência e otimização a longo prazo, quando o motor emitir um alarme de superaquecimento, é necessário parar a máquina imediatamente para inspeção. Utilize um multímetro para testar a resistência de isolamento do enrolamento e verificar a presença de curto-circuito; utilize um detector de vibração para verificar o desgaste dos rolamentos e o balanceamento do rotor, evitando assim a propagação da falha. A longo prazo, crie um arquivo de gerenciamento do ciclo de vida completo do motor, registrando cada manutenção e os dados de medição de temperatura, analisando o padrão de superaquecimento e formulando um plano de substituição antecipado para as peças com falhas frequentes. Ao mesmo tempo, promova a economia de energia substituindo os motores antigos por motores CA de alta eficiência e baixo consumo de energia. Esses motores adotam projetos otimizados de enrolamento e núcleo, que podem reduzir as perdas de cobre e ferro em 20% a 30%, diminuindo significativamente a geração de calor. Em resumo, a proteção contra superaquecimento de motores CA precisa combinar as características do cenário e, por meio de medidas sistemáticas como “seleção precisa, monitoramento aprimorado, dissipação de calor otimizada e operação e manutenção padronizadas”, alcançar os objetivos duplos de prevenção de falhas e operação eficiente, garantindo a continuidade e a estabilidade da produção industrial.