Essendo il "cuore di potenza" della produzione industriale, i guasti da surriscaldamento sono un problema frequente per i motori a corrente alternata durante il funzionamento. Un surriscaldamento lieve può ridurre l'efficienza del motore e la sua durata, mentre i casi più gravi possono causare il burnout degli avvolgimenti e l'arresto dell'apparecchiatura, con conseguenti ingenti perdite di produzione. L'essenza del surriscaldamento dei motori a corrente alternata è uno "squilibrio tra generazione e dissipazione del calore", ovvero il calore generato da perdite di rame, perdite di ferro, ecc. durante il funzionamento del motore non può essere dissipato tempestivamente, causando il superamento della temperatura limite di tolleranza del materiale isolante. Per risolvere questo problema alla fonte, è necessario innanzitutto chiarire le cause principali del surriscaldamento e quindi formulare misure di protezione precise basate sulle caratteristiche degli scenari industriali per ottenere la duplice garanzia di "controllo del calore alla fonte + dissipazione efficiente del calore".

1. Cause principali del surriscaldamento del motore CA

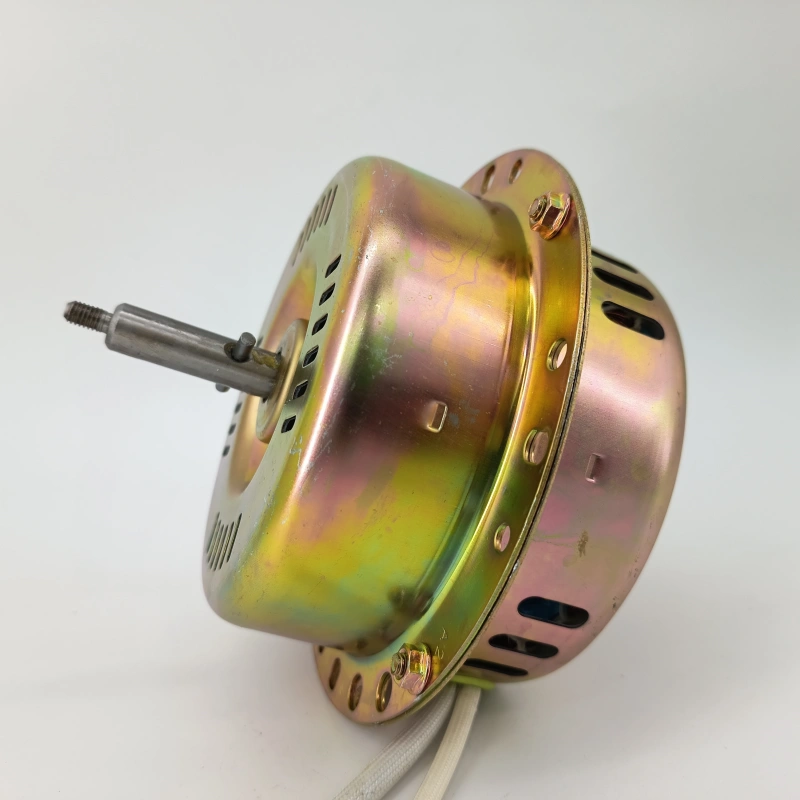

Le cause principali del surriscaldamento dei motori a corrente alternata possono essere suddivise in due categorie: "perdite interne anomale" e "guasti nella dissipazione del calore esterno", tra cui le perdite interne anomale sono la causa principale. In primo luogo, l'eccessiva perdita di rame, che si riferisce all'eccessiva perdita di resistenza degli avvolgimenti di statore e rotore, è principalmente causata da cortocircuiti tra spire negli avvolgimenti e da connessioni terminali allentate. L'invecchiamento e il danneggiamento dello strato isolante dell'avvolgimento causano cortocircuiti tra spire, concentrando il flusso di corrente attraverso i conduttori locali e generando una grande quantità di calore; le connessioni terminali allentate aumentano la resistenza di contatto, formando un "punto caldo" che si riscalda continuamente. In secondo luogo, l'eccessiva perdita di ferro, che deriva da perdite per isteresi anomale e perdite per correnti parassite del nucleo del motore, è comune in scenari con tensione di alimentazione fluttuante. Quando la tensione è troppo elevata, la densità di flusso magnetico del nucleo si satura e la perdita per isteresi aumenta bruscamente. Soprattutto nei motori a corrente alternata asincroni, un aumento della velocità di scorrimento aggraverà ulteriormente le perdite di ferro del rotore. In terzo luogo, l'eccessiva perdita meccanica, le cui cause principali sono l'usura dei cuscinetti e lo sbilanciamento del rotore. I cuscinetti usurati aumentano la resistenza all'attrito e i rotori sbilanciati generano ulteriore forza centrifuga durante la rotazione. Entrambi convertono l'energia meccanica in calore, causando un aumento della temperatura del coperchio terminale del motore.

Un guasto nella dissipazione del calore esterno è un importante fattore che contribuisce al surriscaldamento, strettamente correlato all'ambiente operativo degli scenari industriali. In primo luogo, le strutture di dissipazione del calore bloccate. In scenari polverosi come stabilimenti tessili e mulini per la produzione di farina, i dissipatori di calore del motore e le coperture delle ventole vengono facilmente ricoperti da fibre e polvere, bloccando i canali di dissipazione del calore; in ambienti umidi, il vapore acqueo tende a condensarsi sulla superficie dei dissipatori, accelerando l'adesione della polvere e ostacolando ulteriormente la dissipazione del calore. In secondo luogo, la temperatura ambiente eccessiva. In scenari ad alta temperatura come acciaierie e officine metallurgiche, la temperatura ambiente può superare i 40 °C, superando la temperatura ambiente massima progettata per il motore (solitamente 35 °C), riducendo la differenza di temperatura per la dissipazione del calore e abbassando significativamente l'efficienza di dissipazione del calore. In terzo luogo, i guasti del sistema di raffreddamento. Per i sistemi di raffreddamento ad aria forzata e ad acqua comunemente utilizzati nei grandi motori a corrente alternata, danni alle ventole, guasti alla pompa dell'acqua o ostruzioni delle tubazioni di raffreddamento porteranno direttamente alla perdita di capacità di dissipazione del calore e causeranno un rapido aumento della temperatura. Inoltre, il sovraccarico è un fattore umano comune che porta al surriscaldamento in ambito industriale. Quando il carico del motore supera la potenza nominale di oltre il 15%, la corrente negli avvolgimenti aumenta significativamente e la perdita nel rame aumenta in proporzione al quadrato della corrente, il che può causare un surriscaldamento in breve tempo.

2. Protezione mirata e soluzioni in scenari industriali

2.1 Prevenzione: gettare le basi per un funzionamento sicuro

In risposta alle cause sopra menzionate, gli scenari industriali devono costruire un sistema di protezione tridimensionale: "prevenzione - monitoraggio - risposta alle emergenze". A livello di prevenzione, innanzitutto, ottimizzare la selezione del motore. Selezionare un motore con potenza adeguata in base alle caratteristiche del carico per evitare di essere "un piccolo cavallo che tira un grande carro". Allo stesso tempo, scegliere motori specifici per scenari specifici: motori completamente chiusi e autoventilati (con grado di protezione IP55 o superiore) per ambienti polverosi e motori con classi di isolamento resistenti alle alte temperature (come Classe F e Classe H, con temperature di tolleranza rispettivamente di 155 °C e 180 °C) per ambienti ad alta temperatura. In secondo luogo, rafforzare l'installazione e la manutenzione. Assicurarsi che il motore sia fissato orizzontalmente durante l'installazione per evitare sbilanciamenti del rotore; pulire regolarmente (almeno una volta al mese) polvere e detriti da dissipatori di calore e coperchi delle ventole, eseguire la lubrificazione e la manutenzione dei cuscinetti annualmente e sostituire tempestivamente gli strati isolanti degli avvolgimenti obsoleti e i cuscinetti usurati. Per i collegamenti dei terminali, utilizzare una chiave dinamometrica per serrarli secondo gli standard per evitare un'eccessiva resistenza di contatto.

2.2 Monitoraggio: rilevare in anticipo i pericoli nascosti

A livello di monitoraggio, è necessario implementare un sistema di monitoraggio della temperatura in tempo reale per rilevare tempestivamente i rischi di surriscaldamento. Per i motori di piccole e medie dimensioni, è possibile integrare sensori di temperatura a resistenza di platino PT100 negli avvolgimenti dello statore per monitorare direttamente la temperatura degli avvolgimenti; per i motori di grandi dimensioni, è possibile utilizzare termometri a infrarossi per ispezioni regolari di componenti chiave come cuscinetti e coperchi terminali, oppure installare dispositivi di misurazione della temperatura online per trasmettere i dati di temperatura al sistema di controllo centrale in tempo reale. Quando la temperatura supera la soglia (ad esempio, 140 °C per i motori di Classe F), viene attivato automaticamente un allarme acustico e visivo. Allo stesso tempo, è necessario monitorare i parametri di corrente e tensione tramite un controller motore intelligente. Quando la corrente supera il valore nominale del 10%, il carico viene automaticamente ridotto o il motore viene spento per evitare la generazione di calore dovuta a sovraccarico alla fonte. Inoltre, è necessario ottimizzare la progettazione del sistema di dissipazione del calore: installare ventole di raffreddamento indipendenti o camicie raffreddate ad acqua per i motori in scenari ad alta temperatura; adottare un metodo di "ventilazione a pressione positiva" in scenari polverosi, in cui aria compressa pulita viene introdotta nel motore per impedire alla polvere di entrare nella struttura di dissipazione del calore.

2.3 Gestione delle emergenze e ottimizzazione a lungo termine: garantire un funzionamento continuo

A livello di gestione di emergenza e ottimizzazione a lungo termine, quando il motore emette un allarme di surriscaldamento, è necessario arrestare immediatamente la macchina per un'ispezione. Utilizzare un multimetro per testare la resistenza di isolamento degli avvolgimenti e determinare se vi è un cortocircuito; utilizzare un rilevatore di vibrazioni per verificare l'usura dei cuscinetti e il bilanciamento del rotore per evitare di espandere il guasto. A lungo termine, è necessario creare un file di gestione del ciclo di vita completo per il motore, registrare ogni dato di manutenzione e misurazione della temperatura, analizzare l'andamento del surriscaldamento e formulare in anticipo un piano di sostituzione per i componenti con guasti frequenti. Allo stesso tempo, combinare la trasformazione verso il risparmio energetico sostituendo i vecchi motori con motori CA ad alta efficienza e a risparmio energetico. Questi motori adottano avvolgimenti e nuclei ottimizzati, che possono ridurre le perdite di rame e di ferro del 20%-30%, riducendo sostanzialmente la generazione di calore. In sintesi, la protezione dal surriscaldamento dei motori a corrente alternata deve combinare le caratteristiche dello scenario e, attraverso misure sistematiche quali "selezione di precisione, monitoraggio migliorato, dissipazione del calore ottimizzata e funzionamento e manutenzione standardizzati", raggiungere il duplice obiettivo di prevenzione dei guasti e funzionamento efficiente, e garantire la continuità e la stabilità della produzione industriale.