Motor AC dan motor DC adalah dua jenis peralatan penggerak listrik yang umum, dengan perbedaan signifikan dalam struktur, prinsip operasi, dan kinerja. Dibandingkan dengan motor DC, motor AC menawarkan keunggulan tersendiri, yang menjelaskan penerapannya yang lebih luas dalam aplikasi industri:

1. Keunggulan Struktural dan Biaya

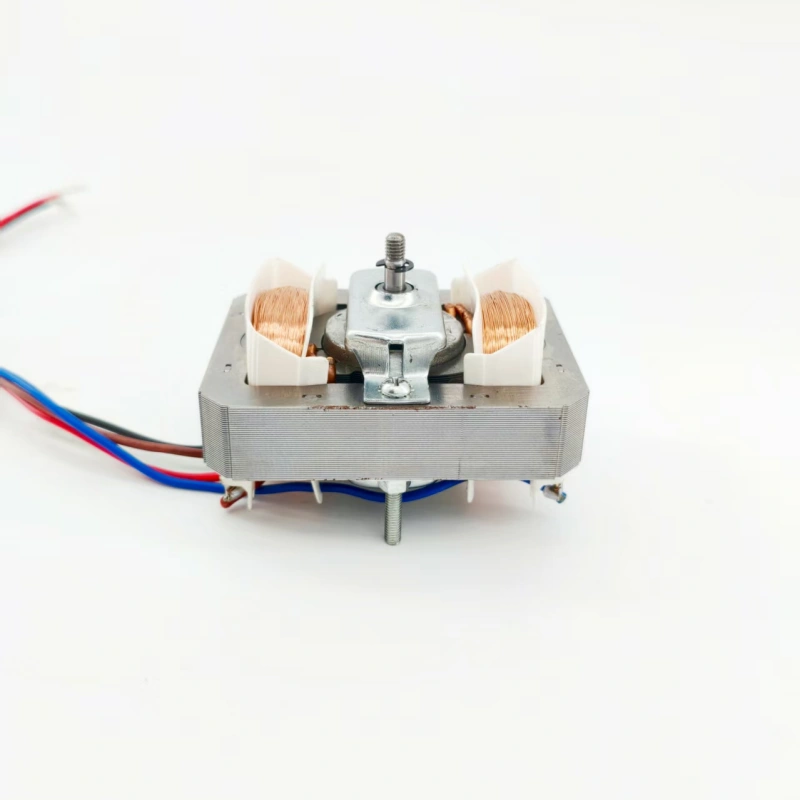

- Struktur yang Lebih SederhanaMotor AC terutama terdiri dari dua komponen utama: stator dan rotor. Stator biasanya terdiri dari inti besi, lilitan, dan tutup ujung, sedangkan rotor terdiri dari inti besi dan lilitan. Strukturnya relatif sederhana, tidak memiliki komponen komutasi mekanis yang kompleks (seperti sikat dan komutator) yang dibutuhkan oleh motor DC. Motor DC mengandalkan kontak mekanis antara sikat dan komutator untuk membalikkan arah arus, memastikan keluaran torsi yang kontinu. Struktur kompleks ini tidak hanya mempersulit proses manufaktur motor DC tetapi juga meningkatkan potensi titik kegagalan.

- Biaya Produksi Lebih RendahKarena strukturnya yang lebih sederhana, motor AC membutuhkan lebih sedikit bahan baku dan komponen, sehingga biaya produksinya lebih rendah. Misalnya, dalam produksi massal, biaya produksi motor AC lebih mudah dikendalikan, sehingga memberikan keunggulan kompetitif dalam hal harga. Hal ini sejalan dengan persyaratan pengendalian biaya yang ketat dalam aplikasi industri. Sebaliknya, motor DC memiliki struktur yang lebih kompleks, membutuhkan lebih banyak material seperti magnet dan kabel tembaga, serta proses manufaktur yang lebih ketat—semuanya ini meningkatkan biaya produksinya.

2. Keuntungan Biaya Pemeliharaan

- Lebih Sedikit Pekerjaan PemeliharaanMotor AC tidak memiliki komponen yang mudah aus (易损件) seperti sikat atau komutator, sehingga menghilangkan kebutuhan penggantian komponen-komponen ini secara berkala. Hal ini secara signifikan mengurangi beban kerja perawatan—manfaat penting bagi peralatan industri yang beroperasi terus-menerus dalam jangka waktu lama. Perawatan yang lebih sedikit berarti waktu henti yang lebih singkat dan efisiensi produksi yang lebih tinggi. Namun, pada motor DC, sikat dan komutator cepat aus selama pengoperasian, sehingga memerlukan pemeriksaan rutin, penggantian sikat, dan perawatan permukaan komutator untuk memastikan fungsi normal. Hal ini tidak hanya menghabiskan tenaga kerja dan sumber daya, tetapi juga berisiko menyebabkan kegagalan motor dan penundaan produksi jika perawatan tertunda.

- Biaya Perawatan Lebih RendahBeban kerja perawatan yang berkurang menghasilkan kebutuhan material perawatan dan teknisi khusus yang lebih rendah, sehingga memangkas biaya perawatan secara keseluruhan. Dalam produksi industri, biaya perawatan peralatan jangka panjang cukup besar, sehingga biaya perawatan motor AC yang rendah membuatnya lebih disukai di lingkungan industri. Sebaliknya, motor DC memiliki biaya operasional yang lebih tinggi dan waktu henti yang lebih lama karena perawatan yang sering dan penggantian komponen yang rentan aus, yang pada akhirnya memengaruhi efisiensi ekonomi perusahaan.

3. Keunggulan Kinerja Operasional

- Efisiensi Lebih TinggiSecara tradisional, motor DC dianggap memiliki efisiensi konversi energi yang lebih tinggi (di atas 90%), sementara motor AC biasanya beroperasi sekitar 80%. Namun, dengan kemajuan teknologi—terutama pengembangan jenis motor AC baru seperti motor sinkron magnet permanen (PMSM)—efisiensi motor AC telah meningkat secara signifikan. Motor AC modern dapat menghasilkan daya keluaran tinggi dengan ukuran yang lebih kecil dan bobot yang lebih ringan, dengan kepadatan daya sekitar 20% lebih tinggi daripada motor DC tradisional. Selain itu, efisiensi motor AC relatif stabil dalam berbagai kondisi beban, sehingga cocok untuk peralatan yang beroperasi terus menerus dalam jangka waktu lama. Dalam lingkungan industri, di mana banyak perangkat memerlukan operasi jangka panjang yang stabil, karakteristik motor AC ini lebih memenuhi kebutuhan produksi praktis.

- Pengaturan Kecepatan Lebih MudahDi masa lalu, motor DC memiliki keunggulan unik dalam pengendalian kecepatan: pengaturan kecepatan yang halus dengan rentang yang lebar dapat dicapai dengan mengatur tegangan jangkar atau arus eksitasi. Namun, perkembangan pesat elektronika daya telah memecahkan tantangan pengaturan kecepatan motor AC. Kini, kecepatan motor AC dapat dikontrol secara presisi menggunakan perangkat seperti konverter frekuensi, yang menyesuaikan frekuensi dan tegangan catu daya AC. Metode pengaturan kecepatan ini tidak hanya menawarkan rentang yang lebar dan presisi tinggi, tetapi juga memberikan kinerja dinamis yang sangat baik, memenuhi beragam kebutuhan pengendalian kecepatan dalam produksi industri. Selain itu, sistem pengaturan kecepatan motor AC relatif sederhana dan biayanya semakin rendah, sehingga semakin meningkatkan daya saingnya dalam aplikasi industri.

4. Keunggulan Keandalan

- Keandalan dari Tanpa Komutasi MekanisTanpa komponen komutasi mekanis (sikat dan komutator), motor AC terhindar dari masalah seperti percikan api dan keausan akibat kontak mekanis, sehingga mengurangi kemungkinan kegagalan motor. Hal ini membuat motor AC lebih andal selama pengoperasian dan mampu memberikan kinerja yang stabil di lingkungan kerja yang keras—seperti suhu tinggi, kelembapan tinggi, dan kondisi berdebu—di mana keunggulan keandalannya semakin terasa. Sebaliknya, sikat dan komutator motor DC menghasilkan percikan api selama pengoperasian, yang dapat menyebabkan interferensi elektromagnetik dan menimbulkan risiko keselamatan di lingkungan yang mudah terbakar atau meledak. Sementara itu, keausan pada sikat dan komutator mengganggu kinerja dan masa pakai motor, sehingga menurunkan keandalan motor DC.

- Keandalan dari Struktur SederhanaStruktur motor AC yang sederhana mengurangi tekanan dan keausan pada masing-masing komponen, memperpanjang umur komponen, dan meningkatkan keandalan motor secara keseluruhan. Dalam produksi industri, keandalan peralatan berdampak langsung pada kontinuitas produksi dan kualitas produk. Keandalan motor AC yang tinggi memberikan dukungan daya yang stabil untuk operasi industri, meminimalkan kecelakaan dan kerugian produksi yang disebabkan oleh kegagalan motor.

5. Keunggulan Jangkauan Aplikasi

- Aplikasi Daya TinggiMotor AC dapat mengakomodasi rentang daya yang luas, mulai dari motor kecil beberapa ratus watt hingga motor besar beberapa megawatt. Dalam lingkungan industri, banyak perangkat mekanis berskala besar—seperti kipas tanur sembur di pabrik baja, motor penggerak tanur putar di pabrik semen, dan kerekan di pertambangan—memerlukan motor berdaya tinggi untuk beroperasi, dan motor AC dapat memenuhi kebutuhan daya tinggi ini. Namun, motor DC dibatasi oleh komponen seperti sikat dan komutator, sehingga sulit mencapai output daya tinggi. Motor DC umumnya cocok untuk aplikasi berdaya rendah.

- Produksi Industri Skala BesarMotor AC memiliki tingkat standarisasi yang tinggi, sehingga memudahkan produksi massal dan manufaktur batch. Produksi industri skala besar membutuhkan banyak perangkat daya, dan kapasitas produksi massal motor AC dapat memenuhi permintaan industri baik dari segi kuantitas maupun kualitas. Selain itu, motor AC memiliki fleksibilitas yang tinggi: produk dari berbagai produsen memiliki kompatibilitas tertentu dalam hal kinerja dan antarmuka, sehingga memudahkan pemilihan, pemasangan, dan penggantian peralatan dalam produksi industri.

Singkatnya, motor AC mengungguli motor DC dalam hal struktur dan biaya, biaya perawatan, kinerja operasional, keandalan, dan cakupan aplikasi. Keunggulan-keunggulan ini menjadikan motor AC jenis motor yang paling banyak digunakan di lingkungan industri. Seiring kemajuan teknologi, kinerja motor AC akan semakin meningkat, dan prospek penerapannya di bidang industri akan semakin luas.