औद्योगिक उत्पादन और दैनिक बिजली खपत के परिदृश्यों में, एसी मोटरों की ऊर्जा दक्षता में अंतर अक्सर महत्वपूर्ण होता है। उदाहरण के लिए, एक ही पंखे को चलाते समय, कुछ मोटरें प्रति घंटे 5 kWh बिजली की खपत करती हैं, जबकि अन्य केवल 3.5 kWh बिजली की खपत करती हैं। यह अंतर आकस्मिक नहीं है; यह मोटर के प्रकार वर्गीकरण, संरचनात्मक डिज़ाइन और परिचालन स्थितियों के अनुकूलता जैसे प्रमुख कारकों द्वारा संयुक्त रूप से निर्धारित होता है। ये कारक विद्युत ऊर्जा के यांत्रिक ऊर्जा में रूपांतरण में होने वाली हानि की मात्रा को सीधे प्रभावित करते हैं, जिसके परिणामस्वरूप अंततः विभिन्न ऊर्जा दक्षता स्तर प्राप्त होते हैं।

मोटर प्रकारों के दृष्टिकोण से, अतुल्यकालिक मोटर और तुल्यकालिक मोटर के बीच अंतर्निहित विशिष्ट अंतर ऊर्जा दक्षता अंतर का मूल प्रारंभिक बिंदु है। एक अतुल्यकालिक मोटर का रोटर टॉर्क के लिए करंट उत्पन्न करने के लिए विद्युत चुम्बकीय प्रेरण पर निर्भर करता है। इस प्रक्रिया के दौरान, विद्युत ऊर्जा का कुछ हिस्सा "हिस्टैरिसीस लॉस" और "एडी करंट लॉस" के कारण खपत हो जाता है। सीधे शब्दों में कहें तो, जब रोटर कोर का चुंबकीय क्षेत्र बदलता है, तो आंतरिक धाराएं उत्पन्न होती हैं। ये धाराएं टॉर्क आउटपुट में भाग नहीं लेती हैं; इसके बजाय, वे गर्मी में परिवर्तित हो जाती हैं और बर्बाद हो जाती हैं। विशेष रूप से पारंपरिक कम ऊर्जा दक्षता वाले अतुल्यकालिक मोटर्स के लिए, कोर ज्यादातर साधारण सिलिकॉन स्टील शीट से बना होता है हालाँकि, एक सिंक्रोनस मोटर (जैसे स्थायी चुंबक सिंक्रोनस मोटर) का रोटर स्थायी चुम्बकों से बना होता है और उसे प्रेरण द्वारा चुंबकीय क्षेत्र प्राप्त करने की आवश्यकता नहीं होती, जिससे रोटर की क्षति मूलतः कम हो जाती है। साथ ही, एक सिंक्रोनस मोटर के स्टेटर और रोटर के बीच वायु अंतराल को अधिक सघन बनाया जाता है, इसलिए चुंबकीय क्षेत्र उपयोग दर अधिक होती है। स्वाभाविक रूप से, विद्युत ऊर्जा को टॉर्क में परिवर्तित करने की दक्षता भी अधिक होती है, जो समान शक्ति वाली सामान्य एसिंक्रोनस मोटरों की तुलना में आमतौर पर 5%-10% अधिक कुशल होती है।

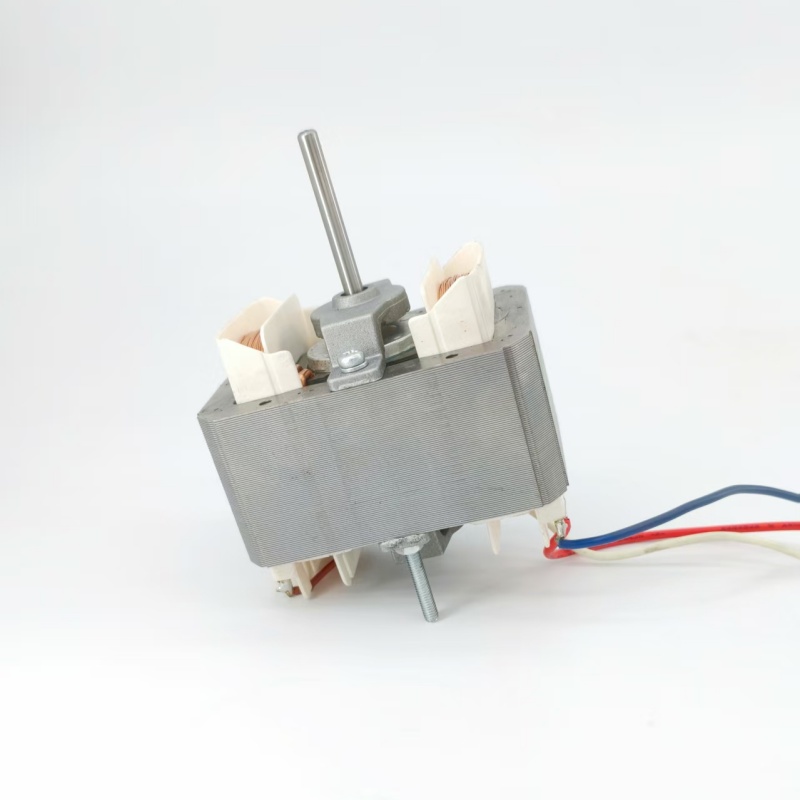

संरचनात्मक डिज़ाइन का परिशोधन समान प्रकार की मोटरों के बीच ऊर्जा दक्षता के अंतर को बढ़ाने की कुंजी है। उदाहरण के तौर पर, अतुल्यकालिक मोटरों को लेते हुए, उच्च-चुंबकीय-प्रेरण सिलिकॉन स्टील शीट के अनुप्रयोग से कोर क्षति को काफ़ी हद तक कम किया जा सकता है। इस प्रकार की सिलिकॉन स्टील शीट की चुंबकीय पारगम्यता अधिक होती है, इसलिए चुंबकीय क्षेत्र में परिवर्तन होने पर कम आंतरिक धाराएँ उत्पन्न होती हैं। साधारण सिलिकॉन स्टील शीट की तुलना में, यह कोर क्षति को 20% से भी अधिक कम कर सकती है। इसके अलावा, घुमावदार तारों की सामग्री और घुमावदार प्रक्रिया भी ऊर्जा दक्षता को प्रभावित करती है। तांबे के तारों में एल्यूमीनियम तारों की तुलना में बेहतर विद्युत चालकता होती है। तांबे के तारों से बनी वाइंडिंग में प्रतिरोध कम होता है, जिसके परिणामस्वरूप धारा प्रवाहित होने पर "तांबा हानि" (प्रतिरोध से धारा प्रवाहित होने पर उत्पन्न ऊष्मा हानि) कम होती है। इसके अलावा, सटीक वाइंडिंग प्रक्रिया तारों को अधिक निकट व्यवस्थित करने की अनुमति देती है, जिससे तारों के बीच का अंतर कम होता है और चुंबकीय क्षेत्र उपयोग दर में सुधार होता है। इसके विपरीत, कम ऊर्जा दक्षता वाली मोटरों में एल्यूमीनियम तारों का उपयोग किया जा सकता है या उनकी वाइंडिंग प्रक्रिया खुरदरी हो सकती है। अकेले तांबे की हानि उच्च ऊर्जा दक्षता वाली मोटरों की तुलना में 15%-20% अधिक है।

मोटर के लिए परिचालन स्थितियों की अनुकूलता भी वास्तविक परिचालन ऊर्जा दक्षता को सीधे प्रभावित करती है। एसी मोटरों की एक "रेटेड परिचालन स्थिति" (मोटर के लिए डिज़ाइन की गई इष्टतम परिचालन स्थिति) होती है। यदि वास्तविक भार रेटेड भार से मेल नहीं खाता है, तो ऊर्जा दक्षता में उल्लेखनीय कमी आएगी। उदाहरण के लिए, यदि 10 किलोवाट रेटेड शक्ति वाली एक अतुल्यकालिक मोटर 3 किलोवाट के हल्के भार के तहत लंबे समय तक चलती है, तो "छोटी गाड़ी को खींचने के लिए बड़े घोड़े का उपयोग" जैसी स्थिति उत्पन्न होगी। इस समय, मोटर का पावर फैक्टर कम हो जाता है (पावर फैक्टर जितना कम होगा, विद्युत ऊर्जा उपयोग दर उतनी ही कम होगी), कोर हानि का अनुपात बढ़ जाता है, और रेटेड परिचालन स्थिति के तहत ऊर्जा दक्षता 85% से घटकर 60% से नीचे आ सकती है। हालाँकि, एक सिंक्रोनस मोटर की गति लोड से स्वतंत्र होती है (जब तक कि यह अधिकतम टॉर्क से अधिक न हो)। बड़े लोड उतार-चढ़ाव वाले परिदृश्यों में, यह अभी भी एक उच्च पावर फैक्टर और ऊर्जा दक्षता बनाए रख सकता है। उदाहरण के लिए, नई ऊर्जा वाहनों की ड्राइव प्रणाली में, स्थायी चुंबक सिंक्रोनस मोटर वाहन की गति और सड़क की स्थिति के अनुसार अपने आउटपुट को लचीले ढंग से समायोजित कर सकती है। यहां तक कि कम गति और हल्के भार की स्थिति में भी ऊर्जा दक्षता 80% से ऊपर बनाए रखी जा सकती है, जो समान परिदृश्य में अतुल्यकालिक मोटरों की तुलना में बहुत अधिक है।

इसके अलावा, ऊष्मा अपव्यय डिज़ाइन का उचित होना भी अप्रत्यक्ष रूप से ऊर्जा दक्षता को प्रभावित करेगा। मोटर के संचालन के दौरान उत्पन्न हानि ऊष्मा में परिवर्तित हो जाती है। यदि समय पर ऊष्मा का अपव्यय नहीं किया जा सकता है, तो मोटर का तापमान बढ़ जाएगा, जिससे वाइंडिंग प्रतिरोध बढ़ जाएगा (तापमान में वृद्धि के साथ कंडक्टर का प्रतिरोध बढ़ता है)। इससे तांबे की हानि बढ़ जाती है, जिससे "हानि - तापमान वृद्धि - और अधिक हानि" का एक दुष्चक्र बन जाता है। उच्च-ऊर्जा-दक्षता वाली मोटरें आमतौर पर अधिक कुशल ऊष्मा अपव्यय संरचनाओं से सुसज्जित होती हैं, जैसे हीट सिंक का क्षेत्रफल बढ़ाना, जबरन ऊष्मा अपव्यय के लिए अक्षीय पंखों का उपयोग करना, और यहाँ तक कि उच्च-शक्ति वाली मोटरों में जल-शीतलन प्रणाली जोड़ना। ये उपाय सुनिश्चित करते हैं कि मोटर हमेशा उचित तापमान पर संचालित हो और अधिक गर्मी के कारण होने वाली ऊर्जा दक्षता में गिरावट से बचा जा सके।

संक्षेप में, एसी मोटरों की ऊर्जा दक्षता में अंतर "प्रकार विशेषताएँ + संरचनात्मक डिज़ाइन + परिचालन स्थितियों की अनुकूलता + ऊष्मा अपव्यय क्षमता" द्वारा संयुक्त रूप से निर्धारित होता है। सिंक्रोनस मोटरों में रोटर प्रेरण हानि न होने के कारण अंतर्निहित लाभ होते हैं। उच्च-चुंबकीय-प्रेरण सिलिकॉन स्टील शीट और कॉपर वाइंडिंग का परिष्कृत डिज़ाइन कोर हानि को कम करता है। परिचालन स्थितियों के अनुकूल होने से भार बेमेल के कारण होने वाली ऊर्जा दक्षता की बर्बादी से बचा जा सकता है। उचित ऊष्मा अपव्यय हानि के दुष्चक्र को रोकता है। इन कारकों को समझने से न केवल उद्यमों को अधिक ऊर्जा-कुशल मोटरों का चयन करने में मदद मिल सकती है, बल्कि मोटर अनुसंधान और विकास के लिए "हानि कम करने और अनुकूलन क्षमता में सुधार" की अनुकूलन दिशा भी स्पष्ट हो सकती है।