Dans les scénarios de production industrielle et de consommation électrique quotidienne, les différences d'efficacité énergétique entre les moteurs à courant alternatif sont souvent significatives. Par exemple, pour un même ventilateur, certains moteurs consomment 5 kWh d'électricité par heure, tandis que d'autres n'en consomment que 3,5 kWh. Cette différence n'est pas fortuite ; elle est déterminée conjointement par des facteurs clés tels que la classification du moteur, sa conception structurelle et son adaptabilité aux conditions de fonctionnement. Ces facteurs influent directement sur le degré de perte lors de la conversion de l'énergie électrique en énergie mécanique, ce qui se traduit par des niveaux d'efficacité énergétique différents.

Du point de vue des types de moteurs, la différence intrinsèque entre les moteurs asynchrones et les moteurs synchrones est à l'origine de l'écart de rendement énergétique. Le rotor d'un moteur asynchrone utilise l'induction électromagnétique pour générer le courant nécessaire au couple. Au cours de ce processus, une partie de l'énergie électrique est consommée en raison des pertes par hystérésis et des pertes par courants de Foucault. En d'autres termes, lorsque le champ magnétique du noyau du rotor varie, des courants internes sont générés. Ces courants ne contribuent pas au couple de sortie ; ils sont convertis en chaleur et gaspillés. En particulier pour les moteurs asynchrones traditionnels à faible rendement énergétique, le noyau est principalement constitué de tôles d'acier au silicium ordinaire, ce qui entraîne des pertes par hystérésis plus importantes. De plus, l'entrefer entre le stator et le rotor (l'entrefer désigne l'espace entre le stator et le rotor) est relativement important, ce qui favorise les fuites de champ magnétique et accroît les pertes d'énergie. Cependant, le rotor d'un moteur synchrone (tel qu'un moteur synchrone à aimants permanents) est composé d'aimants permanents et ne nécessite pas de champ magnétique par induction, ce qui réduit considérablement les pertes au rotor. De plus, l'entrefer entre le stator et le rotor d'un moteur synchrone est conçu pour être plus compact, ce qui optimise l'utilisation du champ magnétique. Naturellement, le rendement de conversion de l'énergie électrique en couple est également supérieur, généralement de 5 à 10 % à celui des moteurs asynchrones classiques de même puissance.

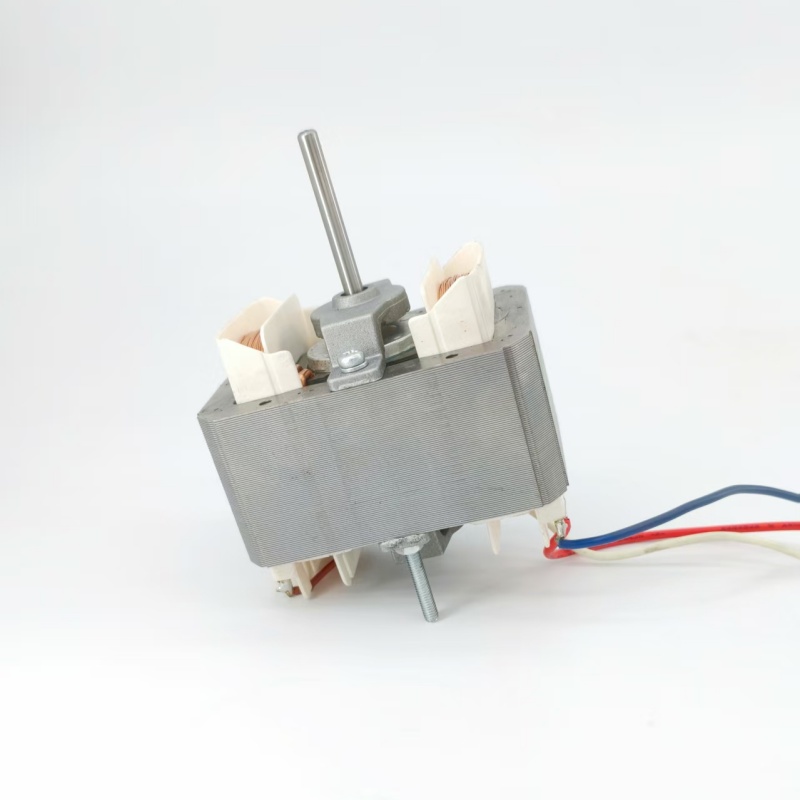

L'amélioration de la conception structurelle est essentielle pour réduire l'écart d'efficacité énergétique entre les moteurs du même type. Prenons l'exemple des moteurs asynchrones : l'utilisation de tôles d'acier au silicium à haute induction magnétique permet de réduire considérablement les pertes de fer. Ce type de tôle présente une perméabilité magnétique plus élevée, ce qui réduit les courants internes générés lors des variations de champ magnétique. Comparé aux tôles d'acier au silicium ordinaires, il permet de réduire les pertes de fer de plus de 20 %. De plus, le matériau et le procédé de bobinage des fils de bobinage influencent également l'efficacité énergétique. Les fils de cuivre offrent une meilleure conductivité électrique que les fils d'aluminium. Les enroulements en fils de cuivre présentent une résistance plus faible, ce qui réduit les pertes de cuivre (pertes de chaleur générées par le passage du courant à travers la résistance). De plus, la précision du bobinage permet une disposition plus serrée des fils, réduisant ainsi l'espace entre eux et améliorant le taux d'utilisation du champ magnétique. À l'inverse, les moteurs à faible rendement énergétique peuvent utiliser des fils d'aluminium ou présenter un bobinage plus grossier. La perte de cuivre à elle seule est de 15 à 20 % supérieure à celle des moteurs à haut rendement énergétique.

L'adaptabilité des conditions de fonctionnement au moteur affecte également directement le rendement énergétique réel. Les moteurs à courant alternatif ont un « état de fonctionnement nominal » (l'état de fonctionnement optimal conçu pour le moteur). Si la charge réelle ne correspond pas à la charge nominale, le rendement énergétique diminue considérablement. Par exemple, si un moteur asynchrone d'une puissance nominale de 10 kW fonctionne sous une charge légère de 3 kW pendant une longue période, on se retrouvera dans une situation comparable à celle d'une charrette tirée par un cheval. À ce moment, le facteur de puissance du moteur diminue (plus il est faible, plus le taux d'utilisation de l'énergie électrique est faible), la proportion de pertes dans le noyau augmente et le rendement énergétique peut chuter de 85 % en conditions de fonctionnement nominales à moins de 60 %. Cependant, la vitesse d'un moteur synchrone est indépendante de la charge (tant qu'elle ne dépasse pas le couple maximal). En cas de fortes fluctuations de charge, il peut maintenir un facteur de puissance et un rendement énergétique élevés. Par exemple, dans le système d'entraînement des véhicules à énergies nouvelles, le moteur synchrone à aimants permanents peut ajuster sa puissance de sortie en fonction de la vitesse du véhicule et des conditions routières. Même à faible vitesse et sous faible charge, le rendement énergétique peut être maintenu au-dessus de 80 %, un niveau bien supérieur à celui des moteurs asynchrones dans le même scénario.

De plus, une conception raisonnable de la dissipation thermique aura également un impact indirect sur l'efficacité énergétique. Les pertes générées pendant le fonctionnement du moteur sont converties en chaleur. Si cette chaleur ne peut être dissipée à temps, la température du moteur augmentera, ce qui augmentera la résistance de l'enroulement (la résistance du conducteur augmentant avec la température). Ceci accroît à son tour les pertes de cuivre, créant un cercle vicieux « pertes – élévation de température – pertes supplémentaires ». Les moteurs à haut rendement énergétique sont généralement équipés de structures de dissipation thermique plus performantes, telles que l'augmentation de la surface des dissipateurs thermiques, l'utilisation de ventilateurs axiaux pour une dissipation thermique forcée, et même l'ajout de systèmes de refroidissement par eau aux moteurs de forte puissance. Ces mesures garantissent que le moteur fonctionne toujours à une température appropriée et évitent la dégradation de l'efficacité énergétique due à une surchauffe.

En résumé, la différence de rendement énergétique des moteurs à courant alternatif est déterminée conjointement par les caractéristiques de type, la conception structurelle, l'adaptabilité aux conditions de fonctionnement et la capacité de dissipation thermique. Les moteurs synchrones présentent des avantages intrinsèques grâce à l'absence de pertes d'induction rotorique. La conception raffinée des tôles d'acier au silicium à haute induction magnétique et des bobinages en cuivre réduit les pertes dans le noyau. L'adaptabilité aux conditions de fonctionnement évite les pertes d'efficacité énergétique dues aux inadéquations de charge. Une dissipation thermique raisonnable prévient le cercle vicieux des pertes. La compréhension de ces facteurs peut non seulement aider les entreprises à sélectionner des moteurs plus économes en énergie, mais aussi indiquer les axes d'optimisation pour la recherche et le développement de moteurs, visant à « réduire les pertes et améliorer l'adaptabilité ».