1. Introduction

2. Structure de base des moteurs à courant continu et composants liés à la durée de vie

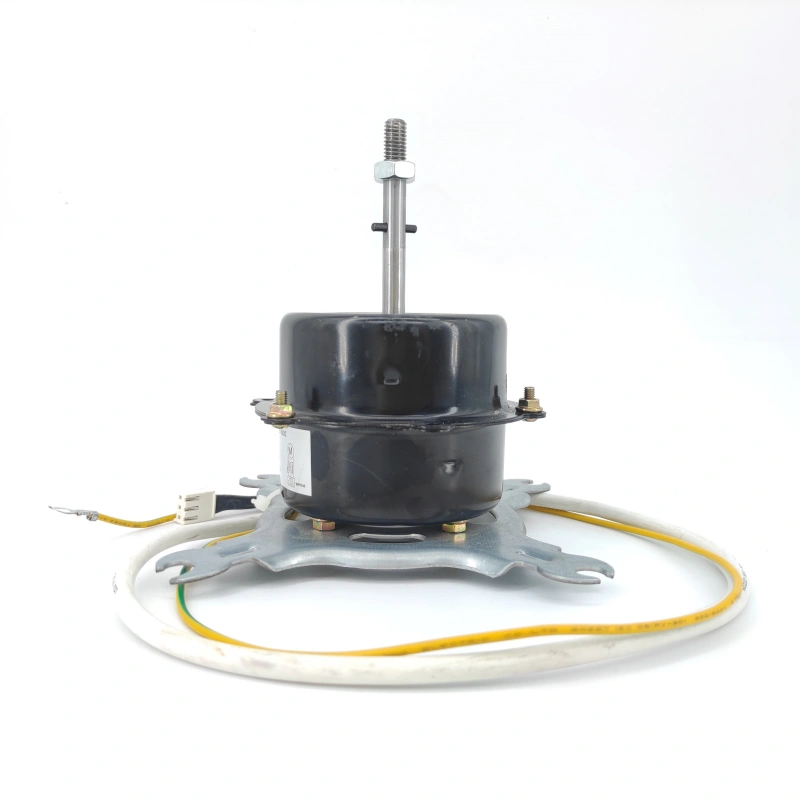

2.1 Composition structurelle de base

2.2 Composants étroitement liés à la durée de vie

- RoulementsLes roulements sont des composants essentiels reliant le stator et le rotor. Leur rôle est de soutenir le rotor et de réduire la résistance au frottement pendant la rotation. L'usure et l'endommagement des roulements affectent directement le fonctionnement normal du moteur et sont une cause fréquente de réduction de sa durée de vie.

- Balais et commutateurLes balais coopèrent avec le collecteur pour assurer la commutation du courant. Pendant le fonctionnement du moteur, des frottements et des arcs électriques continus se produisent entre les deux, entraînant une usure progressive et des dommages à long terme. Cela altère la conductivité électrique et la fiabilité de la commutation du moteur.

- EnroulementLes enroulements sont les composants centraux qui génèrent la force électromagnétique dans le moteur. Ils sont fabriqués à partir de fils isolés enroulés. La performance d'isolation des enroulements est directement liée au fonctionnement sûr et à la durée de vie du moteur. Le vieillissement, les dommages ou les courts-circuits de l'isolation peuvent entraîner des pannes de moteur.

- Noyau de ferLe noyau de fer est un élément important du circuit magnétique du moteur, généralement constitué de tôles d'acier au silicium empilées. L'usure et la surchauffe du noyau de fer affectent le rendement et la durée de vie du moteur, notamment en fonctionnement à haute fréquence ou en surcharge, où la surchauffe devient plus prononcée.

3. Facteurs clés affectant la durée de vie des moteurs à courant continu

3.1 Facteurs électriques

-

Qualité de l'énergie

- Fluctuations de tensionUne tension d'alimentation instable affecte le fonctionnement du moteur à courant continu. Une tension trop élevée entraîne une augmentation du courant dans les enroulements du moteur, ce qui entraîne des pertes de cuivre plus importantes, une augmentation de la température des enroulements et un vieillissement accéléré des matériaux isolants. À l'inverse, une tension basse entraîne un couple de sortie moteur insuffisant, ce qui peut entraîner une surcharge du moteur et une surchauffe des enroulements. Par exemple, dans les zones reculées ou les endroits où l'alimentation électrique est instable, la durée de vie des moteurs à courant continu est souvent considérablement réduite en raison des fluctuations fréquentes de tension.

- Harmoniques de courantL'utilisation généralisée d'équipements électroniques de puissance (tels que les redresseurs et les convertisseurs de fréquence) introduit de grandes quantités d'harmoniques de courant dans l'alimentation électrique. Ces courants harmoniques provoquent des pertes supplémentaires dans les enroulements du moteur, entraînant une surchauffe. Ils génèrent également un couple pulsé, augmentant les vibrations et le bruit du moteur, aggravant l'usure des composants et réduisant ainsi sa durée de vie.

-

Opération de surcharge

La surcharge se produit lorsque la puissance ou le couple réel du moteur dépasse sa valeur nominale. En cas de surcharge, le courant dans les enroulements du moteur augmente considérablement, entraînant une forte augmentation des pertes de cuivre et une élévation rapide de la température des enroulements. Une surcharge prolongée accélère le vieillissement des matériaux isolants des enroulements et peut même les brûler. De plus, elle augmente la charge sur les roulements, accélérant leur usure et affectant la durée de vie globale du moteur. Par exemple, dans les équipements de levage, des surcharges fréquentes provoquent facilement des pannes de moteurs à courant continu et réduisent considérablement leur durée de vie.

-

Courts-circuits et défauts à la terre

UN court-circuit d'enroulement Se produit lorsque des dommages à l'isolation entre ou à l'intérieur des enroulements provoquent un contournement du courant et la formation d'une boucle directe. Les courts-circuits génèrent un courant local excessif, produisant de grandes quantités de chaleur qui brûlent les enroulements et les matériaux isolants. défaut à la terre de l'enroulement Désigne un dommage à l'isolation entre les enroulements et le carter du moteur ou le noyau de fer, entraînant une fuite de courant vers la terre. Les défauts à la terre perturbent le fonctionnement normal du moteur et présentent des risques pour la sécurité, mais accélèrent également sa détérioration.

3.2 Facteurs mécaniques

-

Usure des roulements

Lors du fonctionnement du moteur, les roulements supportent le poids du rotor et les forces radiales et axiales générées par la rotation, ce qui entraîne une usure progressive. L'usure des roulements provoque l'excentricité du rotor, augmentant les vibrations et le bruit du moteur. Elle perturbe également l'uniformité de l'entrefer, générant des pertes électromagnétiques supplémentaires et une surchauffe. Lorsque l'usure des roulements atteint un certain niveau, le moteur peut se gripper et cesser de fonctionner. Les causes courantes d'usure des roulements sont une mauvaise lubrification, une installation incorrecte, une charge excessive et des roulements de mauvaise qualité.

-

Usure des balais et du collecteur

Les balais et le collecteur sont en contact glissant pendant le fonctionnement du moteur, ce qui entraîne un frottement continu. Au fil du temps, les balais s'usent progressivement et la surface du collecteur s'use, se raye ou s'oxyde. Une usure excessive des balais entraîne un mauvais contact et la formation d'arcs électriques, ce qui accélère l'usure du collecteur. Un endommagement de la surface du collecteur altère la commutation normale du courant, entraînant un fonctionnement instable du moteur, une baisse du rendement, voire des pannes.

-

Vibrations et impacts

Les vibrations générées pendant le fonctionnement du moteur et les impacts externes impactent négativement sa durée de vie. Les vibrations à long terme provoquent le desserrage, l'usure et la fatigue des composants internes du moteur, tels que des boulons desserrés, des fils de bobinage cassés et des tôles d'acier au silicium desserrées dans le noyau de fer. Les impacts externes (par exemple, les chocs lors du démarrage/arrêt de l'équipement ou les vibrations lors du transport) peuvent déformer ou endommager les composants du moteur, perturbant ainsi son fonctionnement normal.

3.3 Facteurs environnementaux

-

Température

Les températures ambiantes élevées sont un facteur majeur de réduction de la durée de vie des moteurs à courant continu. Les moteurs génèrent de la chaleur pendant leur fonctionnement ; lorsque la température ambiante est élevée, la dissipation thermique se détériore, entraînant une augmentation de la température interne du moteur. Les températures élevées accélèrent le vieillissement de l'isolation, réduisent ses performances, altèrent la lubrification des roulements et favorisent l'usure. Par exemple, les moteurs à courant continu utilisés dans les régions tropicales ou les environnements industriels à haute température ont généralement une durée de vie plus courte que ceux utilisés dans des environnements à température normale.

-

Humidité et gaz corrosifs

Une humidité élevée entraîne une absorption d'humidité dans les matériaux isolants du moteur, réduisant ainsi la résistance de l'isolation et augmentant le risque de fuites et de courts-circuits. Parallèlement, les environnements humides accélèrent la corrosion des composants métalliques (par exemple, les roulements, les collecteurs et les châssis). Dans les environnements corrosifs (par exemple, les usines chimiques ou les zones côtières), les gaz corrosifs attaquent les composants métalliques et les matériaux isolants du moteur, les endommageant et réduisant les performances d'isolation, ce qui impacte gravement leur durée de vie.

-

Poussières et impuretés

La poussière, les fibres et autres impuretés présentes dans l'air pénètrent dans le moteur et adhèrent aux surfaces des bobinages, des collecteurs et des roulements. La poussière nuit à la dissipation thermique, entraînant une augmentation de la température ; elle peut également pénétrer dans les roulements, aggravant ainsi leur usure. Pour les collecteurs et les balais, l'accumulation de poussière perturbe le contact, génère des arcs électriques et accélère l'usure.

4. Mesures spécifiques pour prolonger la durée de vie des moteurs à courant continu

4.1 Optimiser les conditions de fonctionnement électrique

-

Assurer une qualité d'énergie stable

Pour réduire l'impact de la qualité de l'alimentation sur la durée de vie du moteur, des mesures doivent être prises pour stabiliser la tension et la fréquence de l'alimentation. Installez des régulateurs de tension, des filtres ou d'autres équipements dans le circuit d'alimentation du moteur afin de supprimer les fluctuations de tension et les harmoniques de courant. Pour les équipements moteurs critiques, utilisez des circuits d'alimentation indépendants afin d'éviter les interférences avec d'autres appareils. De plus, inspectez et entretenez régulièrement le système d'alimentation afin d'identifier et de résoudre rapidement les pannes.

-

Évitez les opérations de surcharge

Lors du choix d'un moteur, privilégiez un modèle dont la puissance nominale est supérieure ou égale à la charge réelle requise, en fonction des conditions de charge réelles. Pendant le fonctionnement, surveillez la charge pour éviter toute surcharge. Installez des dispositifs de protection contre les surcharges (par exemple, des relais thermiques ou des relais de surintensité) qui coupent immédiatement l'alimentation en cas de surcharge, protégeant ainsi le moteur. Parallèlement, organisez raisonnablement les heures de fonctionnement du moteur afin d'éviter un fonctionnement continu prolongé et de lui laisser un temps de repos suffisant pour réduire la surchauffe.

-

Prévenir les courts-circuits et les défauts à la terre

Renforcez les tests d'isolation et la maintenance des enroulements du moteur afin de prévenir les courts-circuits et les défauts à la terre. Mesurez régulièrement la résistance d'isolement des enroulements à l'aide d'un testeur de résistance d'isolement afin de vous assurer qu'elle répond aux exigences spécifiées. Pour les moteurs nouvellement installés ou fonctionnant longtemps au ralenti, effectuez des tests d'isolement avant la mise en service. Pendant le fonctionnement, maintenez l'intérieur du moteur propre et sec afin d'empêcher toute pénétration d'huile, d'humidité ou d'autres substances dans les enroulements. De plus, configurez des dispositifs de protection appropriés (par exemple, protection contre les courts-circuits et protection à la terre) pour couper rapidement l'alimentation en cas de défaut et minimiser les dommages.

4.2 Renforcer la maintenance des composants mécaniques

-

Entretien des roulements

Une inspection et une lubrification régulières sont essentielles pour prolonger la durée de vie des roulements. Établissez un programme de lubrification adapté aux conditions de fonctionnement du moteur et au type de roulement, et choisissez l'huile ou la graisse appropriée. Assurez la propreté des roulements pendant la lubrification afin d'éviter toute pénétration d'impuretés. Parallèlement, vérifiez régulièrement la température, les vibrations et le bruit des roulements afin de détecter rapidement toute défaillance. Remplacez immédiatement les roulements en cas d'usure, de bruit anormal ou d'autres problèmes afin d'éviter une aggravation des problèmes.

-

Entretien des balais et du collecteur

Inspectez régulièrement l'usure des balais ; remplacez-les rapidement lorsqu'ils atteignent une certaine limite. Lors du remplacement des balais, utilisez des produits adaptés au modèle de balai d'origine afin de garantir un matériau, une taille et des performances uniformes. Lors de l'installation, ajustez la pression des balais pour assurer un bon contact entre les balais et le collecteur. De plus, nettoyez et polissez régulièrement la surface du collecteur pour éliminer les couches d'oxyde, la saleté et les rayures, et conserver une surface lisse. Évitez d'endommager la couche isolante du collecteur lors du nettoyage et du polissage.

-

Réduire les vibrations et les impacts

Lors de l'installation du moteur, assurez-vous d'une fondation stable et fiable et d'un positionnement précis afin d'éviter toute résonance entre le moteur et les autres équipements. Utilisez des dispositifs d'amortissement (par exemple, des coussinets ou des amortisseurs) pour réduire la transmission des vibrations pendant le fonctionnement du moteur. Prenez des mesures de protection efficaces pendant le transport et la manutention du moteur afin d'éviter les chocs violents et les vibrations. De plus, inspectez et resserrez régulièrement les boulons de fixation du moteur afin d'éviter toute augmentation des vibrations due à des boulons desserrés.

4.3 Améliorer l'environnement opérationnel

-

Contrôler la température ambiante

Pour garantir le fonctionnement du moteur dans un environnement à température adéquate, adoptez des mesures de refroidissement efficaces. Pour les moteurs d'intérieur, améliorez la ventilation et la dissipation thermique (par exemple, en installant des ventilateurs ou des conduits de ventilation) ; pour les moteurs fonctionnant dans des environnements à haute température, privilégiez les méthodes de refroidissement forcé (par exemple, refroidissement par eau ou par huile). Évitez d'installer le moteur en plein soleil ou à proximité de sources de chaleur afin de réduire l'impact de la température ambiante. Nettoyez régulièrement la surface du moteur pour préserver une bonne dissipation thermique.

-

Protection contre l'humidité et la corrosion

Pour les moteurs utilisés en milieu humide, adoptez des mesures de protection contre l'humidité (par exemple, installez des radiateurs ou utilisez des matériaux isolants résistants à l'humidité) afin de maintenir l'intérieur du moteur au sec. Pour les moteurs utilisés en milieu corrosif, choisissez des modèles résistants à la corrosion (par exemple, avec un carter en acier inoxydable ou un revêtement anticorrosion). Appliquez régulièrement des traitements anticorrosion au moteur (par exemple, peinture antirouille ou remplacement des composants corrodés) afin de réduire les dommages causés par les substances corrosives.

-

Prévention et nettoyage de la poussière

Installez des capots ou des filtres anti-poussière aux entrées et sorties d'air du moteur afin d'empêcher la poussière et les impuretés de pénétrer à l'intérieur. Nettoyez régulièrement le moteur pour éliminer la poussière, l'huile et autres débris en surface. Suivez les procédures de nettoyage de l'intérieur du moteur pour éviter tout dommage. Lors du nettoyage, protégez les composants de précision (bobinages et commutateurs, par exemple) contre toute détérioration.

4.4 Inspection et entretien réguliers

-

Inspections de patrouille régulières

Développer un système complet d'inspection des moteurs pour vérifier régulièrement leur état de fonctionnement. Les points d'inspection comprennent la température, les vibrations, le bruit, le courant, la tension et l'aspect des composants. Grâce à ces inspections, identifier rapidement les problèmes et prendre des mesures correctives pour éviter leur aggravation.

-

Tests réguliers

Effectuez régulièrement des tests de performance électrique du moteur, tels que des tests de résistance d'isolement, de résistance CC, à vide et en charge, afin d'évaluer pleinement ses performances. Ces tests permettent de détecter d'éventuels problèmes (courts-circuits d'enroulement, défauts à la terre ou défauts entre spires, par exemple) et constituent une base pour l'entretien et la réparation du moteur.

-

Réparation et remplacement des composants en temps opportun

Réparez ou remplacez rapidement les composants défectueux ou endommagés du moteur. Lors des réparations, respectez scrupuleusement les spécifications techniques du moteur afin de garantir la qualité de la réparation. Remplacez immédiatement les composants irréparables pour éviter d'endommager les autres pièces du moteur. Tenez un registre détaillé de l'entretien du moteur pour faciliter la maintenance et la gestion ultérieures.

5. Études de cas

5.1 Cas 1 : Prolonger la durée de vie d'un moteur à courant continu en usine

- Régulateurs de tension et filtres installés pour stabiliser la tension d'alimentation et réduire les harmoniques de courant.

- Réévaluation des charges du moteur, remplacement de certains moteurs incompatibles pour éviter les surcharges.

- J'ai mis en place un système d'entretien régulier : roulements lubrifiés mensuellement, usure des balais et du commutateur inspectée trimestriellement et remplacement rapide des composants usés.

- Amélioration de la ventilation de l'atelier grâce à l'installation de ventilateurs d'extraction pour abaisser les températures ambiantes.

- Effectuer un nettoyage régulier du moteur et une prévention de la poussière pour empêcher la pénétration de poussière.

5.2 Cas 2 : Maintenance d'un moteur à courant continu dans un véhicule électrique

- J'ai remplacé les roulements usés et j'ai entièrement lubrifié les nouveaux.

- Remplacement des balais et polissage/nettoyage de la surface du commutateur.

- Traitement d'isolation appliqué aux enroulements pour restaurer la résistance d'isolation.

- J'ai inspecté et ajusté le système d'alimentation du moteur pour garantir une qualité d'alimentation stable.