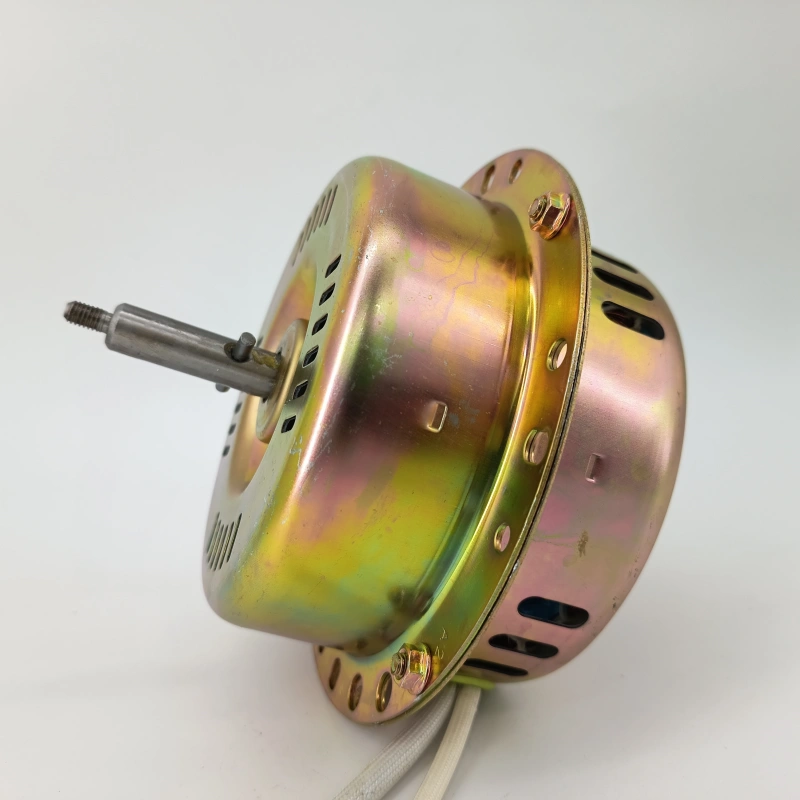

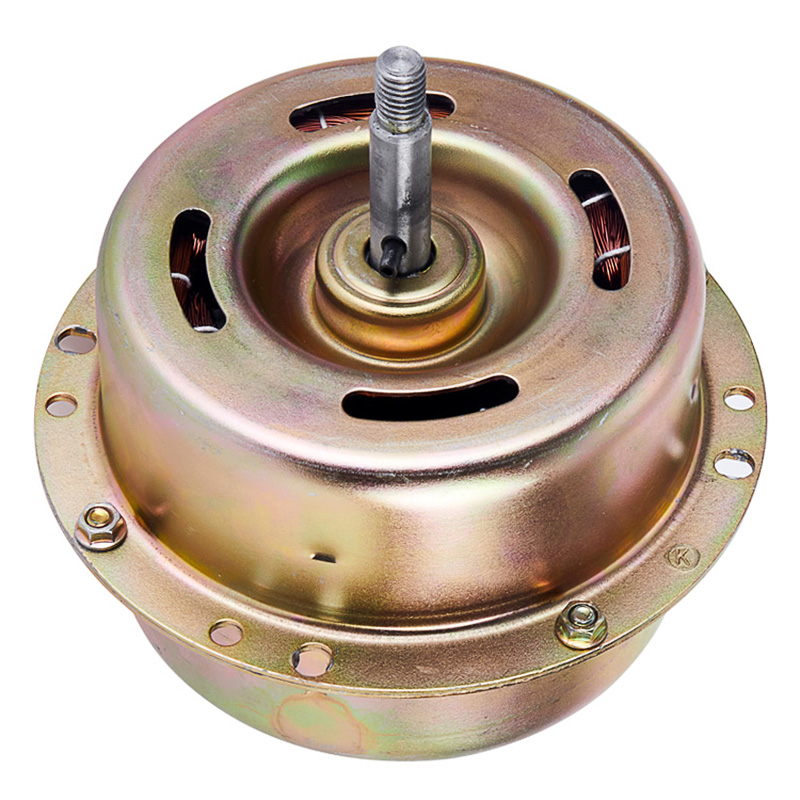

En tant que « cœur énergétique » de la production industrielle, les moteurs à courant alternatif (CA) sont fréquemment sujets à la surchauffe. Une légère surchauffe peut entraîner une baisse de rendement et une réduction de la durée de vie du moteur, tandis qu'une surchauffe importante peut provoquer la rupture des enroulements et l'arrêt de la production, engendrant des pertes considérables. La surchauffe d'un moteur à CA est due à un déséquilibre entre la production et la dissipation de chaleur : la chaleur générée par les pertes cuivre, fer, etc., pendant le fonctionnement du moteur, ne peut être dissipée suffisamment rapidement, ce qui provoque un dépassement de la limite de tolérance du matériau isolant. Pour résoudre ce problème à la source, il est essentiel d'identifier les causes profondes de la surchauffe, puis de définir des mesures de protection précises, adaptées aux spécificités des environnements industriels, afin de garantir à la fois la maîtrise de la chaleur à la source et une dissipation thermique efficace.

1. Principales causes de la surchauffe des moteurs à courant alternatif

Les principales causes de surchauffe des moteurs à courant alternatif se divisent en deux catégories : les pertes internes anormales et les défaillances de dissipation thermique externe. Les pertes internes anormales constituent la cause principale. Premièrement, les pertes cuivre excessives, dues à une perte par effet Joule excessive dans les enroulements du stator et du rotor, sont principalement causées par des courts-circuits entre spires et des connexions de bornes desserrées. Le vieillissement et l’endommagement de la couche isolante des enroulements provoquent des courts-circuits entre spires, concentrant le courant dans les conducteurs et générant une chaleur importante. Des connexions de bornes desserrées augmentent la résistance de contact, formant un point chaud qui chauffe continuellement. Deuxièmement, les pertes fer excessives, liées à des pertes par hystérésis et par courants de Foucault anormales dans le noyau du moteur, sont fréquentes en cas de fluctuations de la tension d’alimentation. Lorsque la tension est trop élevée, la densité de flux magnétique du noyau se sature et les pertes par hystérésis augmentent fortement. Dans les moteurs à courant alternatif asynchrones, une augmentation du glissement aggrave encore les pertes fer du rotor. Troisièmement, les pertes mécaniques excessives sont principalement dues à l’usure des roulements et au déséquilibre du rotor. L'usure des roulements augmente la résistance au frottement, et le déséquilibre du rotor génère une force centrifuge supplémentaire en rotation. Ces deux phénomènes convertissent l'énergie mécanique en chaleur, ce qui entraîne une élévation de la température du carter moteur.

La défaillance du système de dissipation thermique externe est un facteur important de surchauffe, étroitement liée à l'environnement d'exploitation des sites industriels. Premièrement, les structures de dissipation thermique obstruées. Dans les environnements poussiéreux, comme les usines textiles et les minoteries, les dissipateurs thermiques des moteurs et les grilles de ventilateurs se recouvrent facilement de fibres et de poussière, obstruant les canaux de dissipation thermique. En milieu humide, la vapeur d'eau a tendance à se condenser sur la surface des dissipateurs thermiques, accélérant l'adhérence de la poussière et entravant davantage la dissipation de la chaleur. Deuxièmement, une température ambiante excessive. Dans les environnements à haute température, comme les aciéries et les ateliers métallurgiques, la température ambiante peut dépasser 40 °C, excédant la température ambiante maximale admissible du moteur (généralement 35 °C), ce qui réduit l'écart de température nécessaire à la dissipation de la chaleur et diminue considérablement son efficacité. Troisièmement, les défaillances du système de refroidissement. Pour les systèmes de refroidissement par air forcé et par eau couramment utilisés dans les grands moteurs à courant alternatif, une panne du ventilateur, une défaillance de la pompe à eau ou une obstruction des canalisations de refroidissement entraînent directement une perte de capacité de dissipation thermique et une élévation rapide de la température. De plus, la surcharge est une erreur humaine fréquente qui entraîne une surchauffe en milieu industriel. Lorsque la charge du moteur dépasse de plus de 15 % sa puissance nominale, le courant dans l'enroulement augmente considérablement et les pertes par effet Joule croissent proportionnellement au carré du courant, ce qui peut provoquer une surchauffe rapide.

2. Protection ciblée et solutions dans les scénarios industriels

2.1 Prévention : Jeter les bases d'un fonctionnement sûr

Pour répondre aux causes mentionnées ci-dessus, les environnements industriels doivent mettre en place un système de protection à trois volets : « prévention – surveillance – intervention d’urgence ». En matière de prévention, il convient tout d’abord d’optimiser le choix du moteur. Sélectionnez un moteur de puissance adaptée aux caractéristiques de la charge afin d’éviter un dysfonctionnement. Par ailleurs, choisissez des moteurs spécifiques pour chaque application : des moteurs totalement fermés et à refroidissement interne (indice de protection IP55 ou supérieur) pour les environnements poussiéreux, et des moteurs à isolation haute température (classes F et H, respectivement 155 °C et 180 °C) pour les environnements à haute température. Ensuite, il est essentiel de renforcer l’installation et la maintenance. Lors de l’installation, assurez-vous que le moteur est fixé horizontalement afin d’éviter tout déséquilibre du rotor ; nettoyez régulièrement (au moins une fois par mois) la poussière et les débris des dissipateurs thermiques et des grilles de ventilateur ; lubrifiez et entretenez les roulements annuellement ; et remplacez sans tarder les enroulements usés et les roulements endommagés. Pour les connexions, utilisez une clé dynamométrique et serrez-les conformément aux normes afin d’éviter une résistance de contact excessive.

2.2 Surveillance : Détecter les dangers cachés à l'avance

Au niveau de la surveillance, un système de contrôle de température en temps réel doit être mis en place afin de détecter rapidement les risques de surchauffe. Pour les moteurs de petite et moyenne taille, des sondes de température à résistance de platine PT100 peuvent être intégrées aux enroulements du stator pour une surveillance directe de leur température. Pour les moteurs de grande taille, des thermomètres infrarouges peuvent être utilisés pour des inspections régulières des pièces critiques telles que les roulements et les couvercles, ou des dispositifs de mesure de température en ligne peuvent être installés pour transmettre les données de température au système de contrôle central en temps réel. Lorsque la température dépasse le seuil (par exemple, 140 °C pour les moteurs de classe F), une alarme sonore et visuelle se déclenche automatiquement. Parallèlement, les paramètres de courant et de tension sont surveillés par un contrôleur moteur intelligent. Lorsque le courant dépasse de 10 % la valeur nominale, la charge est automatiquement réduite ou le moteur est arrêté afin d'éviter toute surchauffe due à une surcharge à la source. De plus, la conception du système de dissipation thermique doit être optimisée : des ventilateurs de refroidissement indépendants ou des chemises de refroidissement par eau doivent être installés pour les moteurs fonctionnant à haute température. Adopter une méthode de « ventilation à pression positive » dans les environnements poussiéreux, où de l'air comprimé propre est introduit dans le moteur pour empêcher la poussière de pénétrer dans la structure de dissipation de chaleur.

2.3 Gestion des situations d'urgence et optimisation à long terme : assurer la continuité du fonctionnement

En cas d'incident grave et pour une optimisation à long terme, lorsqu'un moteur émet une alarme de surchauffe, il est impératif d'arrêter immédiatement la machine pour inspection. Il convient de tester la résistance d'isolement des enroulements à l'aide d'un multimètre afin de détecter un éventuel court-circuit ; un détecteur de vibrations permet de vérifier l'usure des roulements et l'équilibrage du rotor afin d'éviter l'extension du défaut. À long terme, il est essentiel de constituer un dossier de gestion complet du cycle de vie du moteur, d'y consigner chaque opération de maintenance et chaque mesure de température, d'analyser les schémas de surchauffe et d'établir un plan de remplacement anticipé des pièces présentant des défaillances fréquentes. Parallèlement, il est recommandé de mettre en œuvre une transition énergétique en remplaçant les anciens moteurs par des moteurs à courant alternatif (CA) à haut rendement. Ces moteurs bénéficient d'une conception optimisée des enroulements et du noyau, ce qui permet de réduire les pertes cuivre et fer de 20 à 30 %, et donc de diminuer considérablement la production de chaleur. En résumé, la protection contre la surchauffe des moteurs à courant alternatif doit être adaptée aux spécificités de chaque situation et, grâce à des mesures systématiques telles que la sélection précise des composants, la surveillance renforcée, l'optimisation de la dissipation thermique et la standardisation des opérations et de la maintenance, atteindre le double objectif de prévention des pannes et d'efficacité opérationnelle, garantissant ainsi la continuité et la stabilité de la production industrielle.