1. Introducción

2. Estructura básica de los motores de CC y componentes relacionados con la vida útil

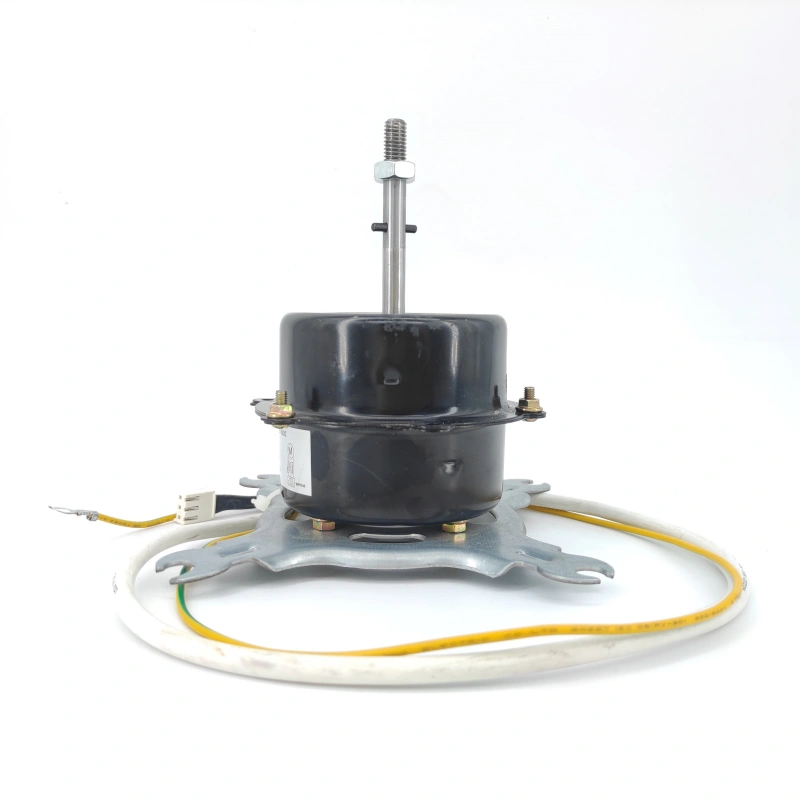

2.1 Composición estructural básica

2.2 Componentes estrechamente relacionados con la vida útil

- AspectosLos rodamientos son componentes críticos que conectan el estator y el rotor. Su función es soportar el rotor y reducir la resistencia por fricción durante la rotación. El desgaste y los daños en los rodamientos afectan directamente el funcionamiento normal del motor y son una causa común de su vida útil reducida.

- Escobillas y conmutadorLas escobillas interactúan con el conmutador para lograr la conmutación de corriente. Durante el funcionamiento del motor, se produce fricción continua y arco eléctrico entre ambos, lo que provoca desgaste y daños graduales con el uso prolongado. Esto afecta la conductividad eléctrica del motor y la fiabilidad de la conmutación.

- BobinadosLos devanados son los componentes principales que generan la fuerza electromagnética en el motor y están formados por cables aislados. El rendimiento del aislamiento de los devanados está directamente relacionado con la seguridad y la vida útil del motor. El envejecimiento, los daños o los cortocircuitos del aislamiento pueden causar fallos en el motor.

- Núcleo de hierroEl núcleo de hierro es una parte importante del circuito magnético del motor, generalmente formado por láminas de acero al silicio apiladas. El desgaste y el sobrecalentamiento del núcleo de hierro afectan la eficiencia y la vida útil del motor, especialmente durante el funcionamiento a alta frecuencia o la sobrecarga, donde el sobrecalentamiento se acentúa.

3. Factores clave que afectan la vida útil de los motores de CC

3.1 Factores eléctricos

-

Calidad de la energía

- Fluctuaciones de voltajeUna tensión de alimentación inestable afecta negativamente al funcionamiento de los motores de CC. Cuando la tensión es demasiado alta, la corriente en los devanados del motor aumenta, lo que provoca mayores pérdidas en el cobre, temperaturas elevadas en los devanados y un envejecimiento acelerado de los materiales aislantes. Por el contrario, una tensión baja genera un par de salida insuficiente en el motor, lo que puede provocar que este funcione con sobrecarga, lo que a su vez provoca el sobrecalentamiento de los devanados. Por ejemplo, en zonas remotas o ubicaciones con una alimentación eléctrica inestable, los motores de CC suelen tener una vida útil significativamente más corta debido a las frecuentes fluctuaciones de tensión.

- Armónicos de corrienteEl uso generalizado de equipos electrónicos de potencia (como rectificadores y convertidores de frecuencia) introduce grandes cantidades de armónicos de corriente en la fuente de alimentación. Las corrientes armónicas provocan pérdidas adicionales en los devanados del motor, lo que provoca sobrecalentamiento. Además, generan par pulsante, lo que aumenta la vibración y el ruido del motor, agrava el desgaste de los componentes y, por lo tanto, acorta su vida útil.

-

Operación de sobrecarga

La operación en sobrecarga ocurre cuando la potencia o el par de salida real del motor exceden su valor nominal. En condiciones de sobrecarga, la corriente en los devanados del motor aumenta significativamente, lo que provoca un aumento brusco de las pérdidas en el cobre y una rápida elevación de la temperatura de los devanados. La sobrecarga prolongada acelera el envejecimiento de los materiales aislantes de los devanados e incluso puede quemarlos. Además, la sobrecarga aumenta la carga sobre los rodamientos, acelerando su desgaste y afectando la vida útil general del motor. Por ejemplo, en equipos de elevación, la sobrecarga frecuente provoca fácilmente fallos en los motores de CC y acorta drásticamente su vida útil.

-

Cortocircuitos y fallas a tierra

A cortocircuito del devanado Se produce cuando un daño en el aislamiento entre o dentro de los devanados provoca que la corriente se desvíe de la ruta normal y forme un bucle directo. Los cortocircuitos generan una corriente local excesiva, lo que produce grandes cantidades de calor que queman los devanados y los materiales de aislamiento. falla a tierra del devanado Se refiere al daño del aislamiento entre los devanados y la carcasa del motor o el núcleo de hierro, lo que provoca una fuga de corriente a tierra. Las fallas a tierra no solo interrumpen el funcionamiento normal del motor y representan riesgos de seguridad, sino que también aceleran los daños en el motor.

3.2 Factores mecánicos

-

Desgaste de los cojinetes

Durante el funcionamiento del motor, los rodamientos soportan el peso del rotor y las fuerzas radiales/axiales generadas por la rotación, lo que con el tiempo provoca desgaste. El desgaste de los rodamientos provoca la excentricidad del rotor, lo que aumenta la vibración y el ruido del motor. También altera la uniformidad del entrehierro del motor, generando pérdidas electromagnéticas adicionales y sobrecalentamiento. Cuando el desgaste de los rodamientos alcanza cierto nivel, el motor puede agarrotarse y dejar de funcionar. Las causas comunes del desgaste de los rodamientos incluyen una lubricación deficiente, una instalación incorrecta, una carga excesiva y rodamientos de baja calidad.

-

Desgaste de escobillas y conmutador

Las escobillas y el conmutador mantienen un contacto deslizante durante el funcionamiento del motor, lo que genera una fricción continua. Con el tiempo, las escobillas se desgastan gradualmente y la superficie del conmutador presenta desgaste, arañazos u oxidación. El desgaste excesivo de las escobillas provoca un contacto deficiente y la formación de arcos eléctricos, lo que acelera aún más el desgaste del conmutador. Los daños en la superficie del conmutador afectan la conmutación normal de la corriente, lo que provoca un funcionamiento inestable del motor, una menor eficiencia e incluso fallos.

-

Vibración e impacto

La vibración generada durante el funcionamiento del motor y las cargas de impacto externas afectan negativamente su vida útil. La vibración prolongada provoca aflojamiento, desgaste y daños por fatiga en los componentes internos del motor, como pernos sueltos, cables de bobinado rotos y láminas de acero al silicio sueltas en el núcleo de hierro. Los impactos externos (por ejemplo, golpes durante el arranque/parada del equipo o impactos durante el transporte) pueden deformar o dañar los componentes del motor, interrumpiendo su funcionamiento normal.

3.3 Factores ambientales

-

Temperatura

Las altas temperaturas ambientales son un factor importante que acorta la vida útil de los motores de CC. Los motores generan calor durante su funcionamiento; cuando la temperatura ambiente es alta, la disipación de calor se deteriora, provocando un aumento de la temperatura interna del motor. Las altas temperaturas aceleran el envejecimiento del aislamiento, reducen su rendimiento, perjudican la lubricación de los rodamientos y provocan desgaste. Por ejemplo, los motores de CC utilizados en regiones tropicales o entornos industriales de alta temperatura suelen tener una vida útil más corta que los utilizados en entornos de temperatura normal.

-

Humedad y gases corrosivos

La alta humedad provoca la absorción de humedad en los materiales aislantes del motor, lo que reduce la resistencia del aislamiento y aumenta el riesgo de fugas y cortocircuitos. Además, los entornos húmedos aceleran la corrosión de los componentes metálicos (p. ej., cojinetes, conmutadores y chasis). En entornos corrosivos (p. ej., plantas químicas o zonas costeras), los gases corrosivos atacan los componentes metálicos y los materiales aislantes del motor, causando daños en los componentes y reduciendo el rendimiento del aislamiento, lo que afecta gravemente su vida útil.

-

Polvo e impurezas

El polvo, las fibras y otras impurezas del aire entran en el motor y se adhieren a las superficies de los devanados, conmutadores y cojinetes. El polvo dificulta la disipación del calor, lo que provoca aumentos de temperatura; también puede penetrar en los cojinetes, agravando el desgaste. En el caso de los conmutadores y las escobillas, el polvo acumulado interrumpe el contacto, genera arcos eléctricos y acelera el desgaste.

4. Medidas específicas para prolongar la vida útil del motor de CC

4.1 Optimizar las condiciones de funcionamiento eléctrico

-

Garantizar una calidad de energía estable

Para reducir el impacto de la calidad de la energía en la vida útil del motor, se deben tomar medidas para estabilizar la tensión y la frecuencia de la fuente de alimentación. Instale reguladores de tensión, filtros u otros equipos en el circuito de alimentación del motor para suprimir las fluctuaciones de tensión y los armónicos de corriente. Para equipos críticos del motor, utilice circuitos de alimentación independientes para evitar interferencias de otros dispositivos. Además, inspeccione y mantenga regularmente el sistema de alimentación para identificar y solucionar rápidamente las fallas.

-

Evite la operación con sobrecarga

Al seleccionar un motor, elija un modelo con una potencia nominal mayor o igual a la carga real requerida, según las condiciones de carga reales. Durante el funcionamiento, supervise la carga para evitar sobrecargas. Instale dispositivos de protección contra sobrecargas (p. ej., relés térmicos o relés de sobrecorriente) que interrumpan la alimentación inmediatamente en caso de sobrecarga, protegiendo así el motor. Mientras tanto, programe las horas de funcionamiento del motor de forma razonable para evitar un funcionamiento continuo prolongado, permitiendo que el motor descanse lo suficiente para reducir el sobrecalentamiento.

-

Prevenir cortocircuitos y fallas a tierra

Refuerce las pruebas de aislamiento y el mantenimiento de los devanados del motor para prevenir cortocircuitos y fallas a tierra. Mida periódicamente la resistencia de aislamiento del devanado con un comprobador de resistencia de aislamiento para garantizar que cumpla con los requisitos especificados. En motores recién instalados o con ralentí prolongado, realice pruebas de aislamiento antes de la operación. Durante la operación, mantenga el interior del motor limpio y seco para evitar la entrada de aceite, humedad u otras sustancias en los devanados. Además, configure los dispositivos de protección adecuados (p. ej., protección contra cortocircuitos y protección a tierra) para cortar rápidamente la alimentación en caso de fallas, minimizando así los daños.

4.2 Fortalecer el mantenimiento de los componentes mecánicos

-

Mantenimiento de rodamientos

La inspección y lubricación periódicas son fundamentales para prolongar la vida útil de los rodamientos. Desarrolle un programa de lubricación adecuado según las condiciones de funcionamiento del motor y el tipo de rodamiento, y seleccione el aceite o la grasa lubricante adecuados. Asegúrese de que la lubricación esté limpia para evitar la entrada de impurezas en los rodamientos. Mientras tanto, revise periódicamente la temperatura, la vibración y el ruido de los rodamientos para detectar rápidamente fallas. Reemplace los rodamientos inmediatamente si se produce desgaste, ruido anormal u otros problemas para evitar que la falla se agrave.

-

Mantenimiento de escobillas y conmutador

Inspeccione regularmente el desgaste de las escobillas; reemplácelas inmediatamente cuando alcancen un límite determinado. Al reemplazar las escobillas, utilice productos compatibles con el modelo original para garantizar la consistencia del material, el tamaño y el rendimiento. Durante la instalación, ajuste la presión de las escobillas para asegurar un buen contacto entre ellas y el conmutador. Además, limpie y pula regularmente la superficie del conmutador para eliminar capas de óxido, suciedad y rayones, manteniendo una superficie lisa. Evite dañar la capa aislante del conmutador durante la limpieza y el pulido.

-

Reducir la vibración y el impacto

Durante la instalación del motor, asegúrese de que la base sea estable y fiable, y que su posicionamiento sea preciso para evitar la resonancia entre el motor y otros equipos. Utilice dispositivos amortiguadores (p. ej., almohadillas o amortiguadores) para reducir la transmisión de vibraciones durante el funcionamiento del motor. Tome medidas de protección eficaces durante el transporte y la manipulación del motor para evitar impactos o vibraciones fuertes. Además, inspeccione y apriete periódicamente los pernos de fijación del motor para evitar un aumento de las vibraciones debido a pernos sueltos.

4.3 Mejorar el entorno operativo

-

Control de temperatura ambiente

Para garantizar que el motor funcione en un entorno con una temperatura adecuada, adopte medidas de refrigeración eficaces. En el caso de motores en interiores, mejore la ventilación y la disipación de calor (p. ej., instale ventiladores o conductos de ventilación); en el caso de motores en entornos de alta temperatura, utilice métodos de refrigeración forzada (p. ej., refrigeración por agua o por aceite). Evite instalar el motor bajo la luz solar directa o cerca de fuentes de calor para reducir el impacto de la temperatura ambiente. Limpie periódicamente el polvo y los residuos de la superficie del motor para mantener una buena disipación de calor.

-

Protección contra la humedad y la corrosión

Para motores utilizados en ambientes húmedos, adopte medidas de protección contra la humedad (p. ej., instale calentadores o materiales aislantes resistentes a la humedad) para mantener seco el interior del motor. Para motores en ambientes corrosivos, seleccione modelos resistentes a la corrosión (p. ej., carcasas de acero inoxidable o recubrimientos anticorrosivos). Aplique regularmente tratamientos anticorrosivos al motor (p. ej., pinte con pintura antioxidante o reemplace los componentes corroídos) para reducir los daños causados por sustancias corrosivas.

-

Prevención y limpieza del polvo

Instale cubiertas antipolvo o filtros en las entradas y salidas de aire del motor para evitar la entrada de polvo e impurezas al interior. Limpie el motor periódicamente para eliminar el polvo, el aceite y otros residuos de la superficie. Siga los procedimientos especificados al limpiar el interior del motor para evitar daños. Durante la limpieza, proteja los componentes de precisión (p. ej., bobinados y conmutadores).

4.4 Inspección y mantenimiento regulares

-

Inspecciones regulares de patrulla

Desarrolle un sistema integral de inspección de patrullaje de motores para verificar regularmente su estado operativo. Los puntos de inspección incluyen la temperatura, la vibración, el ruido, la corriente, el voltaje y el aspecto de los componentes. Mediante patrullajes, identifique los problemas con prontitud y tome medidas correctivas para evitar que las fallas se agraven.

-

Pruebas regulares

Realice pruebas periódicas de rendimiento eléctrico del motor, como pruebas de resistencia de aislamiento, pruebas de resistencia de CC, pruebas en vacío y pruebas con carga, para evaluar completamente su rendimiento. Estas pruebas ayudan a detectar posibles problemas (por ejemplo, cortocircuitos en los devanados, fallas a tierra o fallas entre espiras) y proporcionan una base para el mantenimiento y la reparación del motor.

-

Reparación oportuna y reemplazo de componentes

Repare o reemplace con prontitud los componentes defectuosos o dañados del motor. Durante las reparaciones, siga estrictamente los requisitos técnicos del motor para garantizar la calidad de la reparación. Reemplace inmediatamente los componentes irreparables para evitar daños a otras piezas del motor. Mantenga registros detallados del mantenimiento del motor para facilitar el mantenimiento y la gestión futuros.

5. Estudios de caso

5.1 Caso 1: Prolongación de la vida útil de un motor de CC en una fábrica

- Se instalaron reguladores de voltaje y filtros para estabilizar el voltaje de la fuente de alimentación y reducir los armónicos de corriente.

- Se reevaluaron las cargas del motor y se reemplazaron algunos motores que no coincidían para evitar la sobrecarga.

- Se estableció un sistema de mantenimiento regular: se lubricaron los cojinetes mensualmente, se inspeccionó el desgaste del cepillo y del conmutador trimestralmente y se reemplazaron los componentes desgastados rápidamente.

- Mejor ventilación del taller mediante la instalación de extractores de aire para reducir la temperatura ambiente.

- Realicé una limpieza regular del motor y prevención del polvo para evitar la entrada de polvo.

5.2 Caso 2: Mantenimiento de un motor de CC en un vehículo eléctrico

- Reemplacé los cojinetes desgastados y lubriqué completamente los nuevos.

- Reemplacé las escobillas y pulí/limpié la superficie del conmutador.

- Se aplicó un tratamiento de aislamiento a los devanados para restaurar la resistencia del aislamiento.

- Inspeccioné y ajusté el sistema de suministro de energía del motor para garantizar una calidad de energía estable.