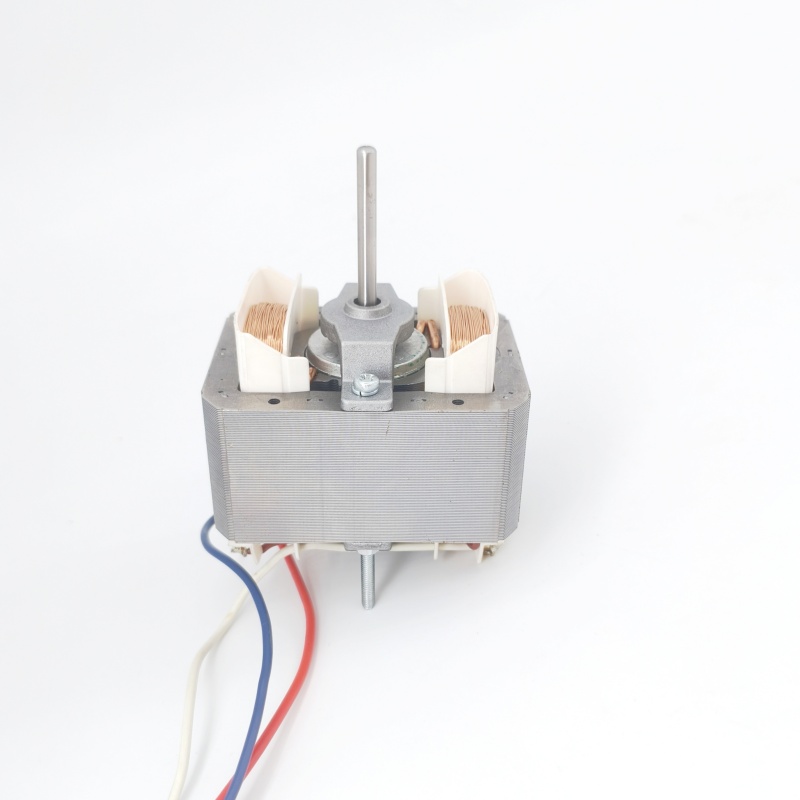

Ein Wechselstrommotor wandelt elektrische Energie in mechanische Energie um, indem er das Prinzip der elektromagnetischen Induktion nutzt. Seine Struktur variiert leicht je nach Typ (z. B. Induktion, Synchron), aber Alle AC-Motoren haben gemeinsame Kernkomponenten die ihren Betrieb ermöglichen. Nachfolgend finden Sie eine detaillierte Aufschlüsselung der Hauptteile, kategorisiert nach ihren Funktionsrollen.

1. Stationärer Teil: Stator

Der Stator ist die feste, äußere Komponente des Motors. Sie dreht sich nicht und dient als „Generator des elektromagnetischen Feldes“, der mit dem rotierenden Teil interagiert.

Wichtige Unterkomponenten des Stators:

-

Statorkern:

Eine laminierte Struktur aus dünnen, siliziumreichen Stahlblechen (0,3–0,5 mm dick). Die Laminierung reduziert Wirbelstromverluste (Abwärme durch induzierte Ströme im Kern) und Hystereseverluste (Energieverlust durch Umkehrung des Magnetfelds). Der Kern hat an seinem Innenumfang gleichmäßig verteilte Schlitze zur Aufnahme der Statorwicklung. -

Statorwicklung (Ankerwicklung):

Ein Satz von Kupfer- oder Aluminiumspulen, die in die Schlitze des Stators eingesetzt werden. Bei Zufuhr von Wechselstrom erzeugt die Wicklung eine rotierendes Magnetfeld (RMF)– die kritische Kraft, die den Rotor zum Drehen bringt.- Bei einphasigen Wechselstrommotoren: Die Wicklung besteht oft aus einer „Hauptwicklung“ (für das Drehmoment) und einer „Hilfswicklung“ (zum Starten des Motors, da einphasiger Strom allein kein Drehfeld erzeugen kann).

- Bei Drehstrommotoren: Es werden drei separate Wicklungen (im elektrischen Abstand von 120°) verwendet, die auf natürliche Weise ohne Zusatzkomponenten ein starkes rotierendes Magnetfeld erzeugen.

-

Statorrahmen (Motorgehäuse):

Ein starres Außengehäuse (normalerweise aus Gusseisen, Aluminium oder Stahl), das:- Stützt den Statorkern und schützt die internen Komponenten vor Staub, Feuchtigkeit und physischen Schäden.

- Fungiert als Kühlkörper, um die von der Statorwicklung und dem Kern erzeugte Wärme abzuleiten.

- Bietet Befestigungspunkte (z. B. Füße, Flansche), um den Motor an der Ausrüstung zu befestigen.

2. Rotierendes Teil: Rotor

Der Rotor ist das innere, bewegliche Bauteil, das sich dreht und mechanisches Drehmoment erzeugt (verbunden mit Lasten wie Lüftern, Pumpen oder Förderbändern). Es reagiert auf das rotierende Magnetfeld des Stators. Je nach Wechselstrommotorkategorie gibt es zwei Hauptrotortypen:

A. Rotor für Induktionsmotoren (häufigster Typ)

Induktionsmotoren verwenden eine Käfigläufer (das einfachste und zuverlässigste Design):

-

Rotorkern:

Ähnlich wie der Statorkern besteht er aus einer laminierten Struktur (Stahlbleche mit hohem Siliziumgehalt) mit Schlitzen am Außenumfang. Die Laminierung minimiert Energieverluste während der Rotation. -

Käfigwicklung:

Ein niederohmiger Leiter (normalerweise aus Aluminium oder Kupfer), der direkt in die Schlitze des Rotorkerns eingegossen wird. Die Enden dieser Leiter sind durch zwei dicke „Endringe“ (ebenfalls aus Aluminium/Kupfer) kurzgeschlossen, wodurch eine Form wie ein „Käfigläufer“ entsteht.- Es ist kein externer elektrischer Anschluss erforderlich: Das rotierende Magnetfeld des Stators induziert Wirbelströme in der Käfigwicklung, die ein eigenes Magnetfeld erzeugt. Die Wechselwirkung zwischen der RMF des Stators und dem induzierten Feld des Rotors erzeugt ein Drehmoment, das den Rotor dreht.

-

Rotorwelle:

Ein massiver Metallstab (Stahl), der in die Mitte des Rotorkerns gepresst oder geschweißt ist. Er überträgt das Drehmoment des Rotors auf externe Lasten (über Kupplungen, Riemenscheiben oder Zahnräder). Die Welle wird an beiden Enden durch Lager gestützt, um eine gleichmäßige Rotation zu gewährleisten.

B. Rotor für Synchronmotoren

Synchronmotoren benötigen einen Rotor, der sich an das rotierende Magnetfeld des Stators „anschließt“ (mit der gleichen Geschwindigkeit rotiert, also mit „synchroner Geschwindigkeit“):

-

Feldwicklung:

Eine Reihe isolierter Kupferspulen, die um einen Eisenkern gewickelt sind (die „Rotorpolstücke“). Im Gegensatz zu Induktionsmotoren erhält diese Wicklung Gleichstrom (DC) (über Schleifringe und Bürsten), um ein permanentes Magnetfeld (Nord-/Südpole) auf dem Rotor zu erzeugen. -

Schleifringe und Bürsten (für gewickelte Rotoren):

- Schleifringe: Zwei Metallringe (Messing/Kupfer), die auf der Rotorwelle montiert und elektrisch mit der Feldwicklung verbunden sind. Sie drehen sich mit dem Rotor.

- Pinsel: Am Statorrahmen befestigte Kohlenstoff- oder Graphitblöcke, die gegen die Schleifringe drücken. Sie versorgen die rotierende Feldwicklung mit Gleichstrom aus einer externen Quelle.

- Notiz: Einige moderne Synchronmotoren verwenden Permanentmagnetrotoren (keine Feldwicklung oder Schleifringe), die einfacher und effizienter sind.

3. Stütz- und Schutzkomponenten

Diese Teile sorgen für einen sicheren, reibungslosen und effizienten Betrieb des Motors:

-

Lager:

Befinden sich an beiden Enden der Rotorwelle (innerhalb der Endkappen des Statorrahmens). Sie reduzieren die Reibung zwischen der rotierenden Welle und dem festen Rahmen und ermöglichen so eine ruhige, verschleißarme Rotation. Zu den gängigen Typen gehören:- Kugellager: Für kleine bis mittlere Motoren (hohe Drehzahl, geringe Belastung).

- Wälzlager: Für große Motoren (hohe Belastung, Schwerlastanwendungen).

-

Endkappen (Lagergehäuse):

Kunststoff- oder Metallabdeckungen, die an der Vorder- und Rückseite des Statorrahmens angebracht sind. Sie umschließen die Lager und sichern die Rotorwelle an ihrem Platz. Gleichzeitig verhindern sie, dass Staub in das Motorinnere gelangt. -

Kühlsystem:

Verhindert Überhitzung (eine Hauptursache für Motorausfälle). Zu den Methoden gehören:- Lüfterkühlung: Ein kleiner Lüfter, der auf der Rotorwelle (innerhalb der hinteren Endkappe) montiert ist und Luft über Stator und Rotor bläst.

- Natürliche Kühlung: Für kleine Motoren (aufgrund der Wärmeableitung durch den Statorrahmen).

- Zwangsluft-/Wasserkühlung: Für große Hochleistungsmotoren (mit externen Lüftern oder Wassermänteln um den Stator).

-

Klemmenkasten:

Ein wetterfestes Fach am Statorrahmen mit elektrischen Anschlüssen. Es bietet einen sicheren Anschlusspunkt für die Wechselstromversorgung (zur Statorwicklung) und bei Synchronmotoren für die Gleichstromversorgung (zur Feldwicklung des Rotors). -

Wärmeschutz (optional):

Geräte wie thermische Überlastrelais oder PTC-Thermistoren In die Statorwicklung eingebettet. Sie erkennen übermäßige Hitze (z. B. durch Überlastung oder Spannungsschwankungen) und unterbrechen die Stromzufuhr, um Motorschäden zu vermeiden.

Kurz gesagt: Der Stator erzeugt das antreibende Magnetfeld, der Rotor wandelt die magnetische Kraft in mechanische Rotation um und unterstützende Komponenten gewährleisten einen zuverlässigen, langfristigen Betrieb. All dies zusammen macht Wechselstrommotoren zu den Arbeitspferden in industriellen, gewerblichen und privaten Anwendungen.