في سيناريوهات الإنتاج الصناعي واستهلاك الكهرباء اليومي ، غالبا ما يكون فرق كفاءة الطاقة لمحركات التيار المتغير كبيرًا. على سبيل المثال ، عند قيادة نفس المروحة ، تستهلك بعض المحركات 5 كيلوواط ساعة من الكهرباء في الساعة ، بينما تستهلك المحركات الأخرى 3.5 كيلوواط ساعة فقط. هذا الاختلاف ليس صدفة. يتم تحديدها بشكل مشترك من خلال عوامل رئيسية مثل تصنيف نوع المحرك والتصميم الهيكلي والقدرة على التكيف مع ظروف التشغيل. وتؤثر هذه العوامل بشكل مباشر على درجة الخسارة في تحويل الطاقة الكهربائية إلى الطاقة الميكانيكية، مما يؤدي في النهاية إلى مستويات مختلفة من كفاءة الطاقة.

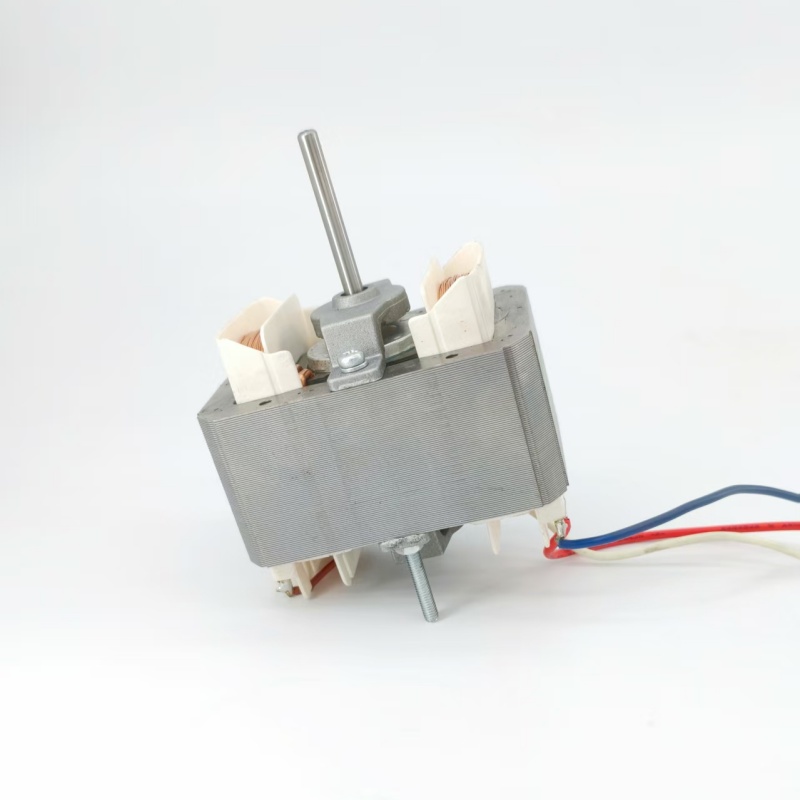

من منظور أنواع المحركات، يُعتبر الفرق الخصائصي الجذري بين المحركات غير المتزامنة والمحركات المتزامنة نقطة انطلاق أساسية لفجوة الكفاءة الطاقة. يعتمد رمز المحرك غير المتزامن على الحث الكهرومغناطيسي لإنشاء تيار لتحقيق عزم الدوران. أثناء هذه العملية، يُستهلك جزء من الطاقة الكهربائية بسبب "الخسارة التأرجحية" و"الخسارة التيار الدواماتي". باختصار، عندما يتغير المجال المغناطيسي للبنية المحورية لرمز المحرك، تُولج تيارات داخلية. هذه التيارات لا تشارك في إخراج عزم الدوران؛ بدلاً من ذلك، تُحول إلى حرارة وتُضيع. خاصة بالنسبة للمحركات غير المتزامنة التقليدية منخفضة الكفاءة، تُكون البنية المحورية غالبًا من صفائح الفولاذ السيليكون العادية، مما يؤدي إلى خسارة تأرجحية أعلى. بالإضافة إلى ذلك، يُكون الفجوة الهوائية بين المُ статور و الرمز (يشير الفجوة الهوائية إلى الفجوة بين المُ статور و الرمز) واسعة نسبيًا، مما يسبب بسهولة تسرب المجال المغناطيسي ويزيد مزيدًا من الخسارة الطاقية.

ومع ذلك، يُكون رمز المحرك المتزامن (مثل المحرك المتزامن المغناطيس الدائم) مكونًا من مغناطيسات دائمة، ولا يحتاج إلى الحصول على مجال مغناطيسي من خلال الحث، مما يقلل أساسيًا من خسارة الرمز. في نفس الوقت، تُصمم الفجوة الهوائية بين المُ статور و الرمز للمحرك المتزامن ليكون أكثر ضغوطًا، لذلك يُكون معدل استخدام المجال المغناطيسي أعلى. بطبيعة الحال، تُكون كفاءة تحويل الطاقة الكهربائية إلى عزم الدوران أعلى أيضًا، وعادةً ما تُكون أكثر كفاءة بنسبة 5٪-10٪ من المحركات غير المتزامنة العادية ذات القدرة نفسها.

التطوير الدقيق لتصميم الهيكل هو مفتاح توسيع فجوة الكفاءة الطاقة بين المحركات من النوع نفسه. بأخذ المحركات غير المتزامنة كمثال، يمكن لاستخدام صفائح الفولاذ السيليكون عالية الحث المغناطيسي أن يقلل بشكل ملحوظ من خسارة البنية المحورية. تتميز هذه الصفائح بالنفوذ المغناطيسي الأعلى، لذلك يُولج تيارات داخلية أقل عندما يتغير المجال المغناطيسي. مقارنةً بالصفائح الفولاذية السيليكونية العادية، يمكنها أن تقلل من خسارة البنية المحورية بأكثر من 20٪.

بالإضافة إلى ذلك، تؤثر مادة أسلاك الملفات وعملية لفها أيضًا على الكفاءة الطاقة. تتميز أسلاك النحاس بوصلة كهربائية أفضل من أسلاك الألمنيوم. تمتلك الملفات المصنوعة من أسلاك النحاس مقاومة أقل، مما يؤدي إلى "خسارة نحاس" أقل (خسارة حرارة تُولجها تيار الجري через المقاومة) عندما يمر التيار. علاوة على ذلك، تسمح عملية اللف الدقيقة بأن تُرتب الأسلاك بشكل أقرب، مما يقلل من الفجوة بين الأسلاك و يحسن من معدل استخدام المجال المغناطيسي.

على العكس من ذلك، قد تستخدم المحركات منخفضة الكفاءة أسلاك الألمنيوم أو تعمل بعمليات لف خشنة. تُصل خسارة النحاس وحدها إلى ما يزيد عن 15٪-20٪ عن تلك المحركات عالية الكفاءة.

القدرة على التكيف لظروف التشغيل مع المحرك تؤثر أيضًا مباشرة على الكفاءة الطاقة الفعلية للتشغيل. تمتلك المحركات المتناوبة "ظرف تشغيل محدد" (الحالة التشغيلية المثالية المصممة للمحرك). إذا لم تتطابق الحمل الفعلي مع الحمل المحدد، ستنخفض الكفاءة الطاقة بشكل ملحوظ. على سبيل المثال، إذا شغلت محركًا غير متزامنًا بقوة محددة 10 كيلوواط تحت حمل خفيف 3 كيلوواط لفترة طويلة، ستحدث حالة "استخدام حصان كبير لسحب عربة صغيرة". في هذه اللحظة، تنخفض عامل القدرة للمحرك (كلما كان عامل القدرة منخفضًا، كان معدل استخدام الطاقة الكهربائية منخفضًا)، وتزداد نسبة خسارة البنية المحورية، ويمكن أن تنخفض الكفاءة الطاقة من 85% تحت ظرف التشغيل المحدد إلى ما دون 60%.

ومع ذلك، تعتمد سرعة المحرك المتزامن على الحمل (طالما أنها لا تتجاوز عزم الدوران الأقصى). في السيناريوهات التي تتميز بتقلبات الحمل الكبيرة، لا تزال قادرة على الحفاظ على عامل القدرة الكبير والكفاءة الطاقة. على سبيل المثال، في نظام قيادة السيارات العصرية بالطاقة المتجددة، يمكن للمحرك المتزامن المغناطيس الدائم ضبط مخرجه بمرونة وفقًا لسرعة السيارة وظروف الطريق. حتى تحت ظروف السرعة المنخفضة والحمل الخفيف، يمكن الحفاظ على الكفاءة الطاقة فوق 85%، وهي أعلى بكثير من المحركات غير المتزامنة في نفس السيناريو.

بالإضافة إلى ذلك، سيمثل صحة تصميم التبريد تأثيرًا غير مباشرًا على الكفاءة الطاقة أيضًا. الخسارة التي تنشأ أثناء تشغيل المحرك تتحول إلى حرارة. إذا لم تتمكن الحرارة من التبريد في الوقت المناسب، سيزداد درجة حرارة المحرك – ما يزيد من مقاومة الملفات (يزداد مقاومة الموصل مع زيادة درجة الحرارة). وهذا بدوره يزيد من خسارة النحاس، مُشكلًا دورة مُضرة من "الخسارة – ارتفاع درجة الحرارة – مزيد من الخسارة".

عادةً ما تُزين المحركات عالية الكفاءة ببنى تبريد أكثر كفاءة، مثل زيادة مساحة أجزاء التبريد، استخدام المروحيات المحورية للتبريد القسري، وحتى إضافة أنظمة التبريد المائي للمحركات عالية القدرة. توفر هذه الإجراءات على أن يعمل المحرك دائمًا عند درجة حرارة مناسبة، وينهى تدهور الكفاءة الطاقة الناتج عن الإصابة بالحرارة الزائدة.

باختصار، يُحدد الفرق في كفاءة الطاقة للمحركات المتناوبة من خلال "الخصائص النوعية + التصميم الهيكلي + قدرة التكيف لظروف التشغيل + قدرة التبريد" مجتمعةً. تتميز المحركات المتزامنة بميزات جذرية نظرًا لعدم وجود خسارة حث الرمز. وتقلل التصميم الدقيق لصفائح الفولاذ السيليكون عالية الحث المغناطيسي وملفات النحاس من خسارة البنية المحورية. كما تمنع قدرة التكيف لظروف التشغيل إهدار الكفاءة الطاقة الناتج عن عدم تطابق الحمل. ويمثل التبريد الصحيح مانعًا لدورة المضرة للخسارة.

يمكن فهم هذه العوامل ليس فقط للمساعدة على شراء المحركات الأكثر كفاءة الطاقة للمؤسسات، بل أيضًا لتحديد اتجاه التحسين لـ"تقليل الخسارة وتحسين قدرة التكيف" في مجال أبحاث وتطوير المحركات.